Con l'uso di Cimatron e la creazione di stazioni di visualizzazione, abbiamo registrato un aumento del 75% della produttività nell'assemblaggio in officina e abbiamo ridotto i costi dovuti al precedente processo di stampa dei disegni e del loro trasporto in officina.

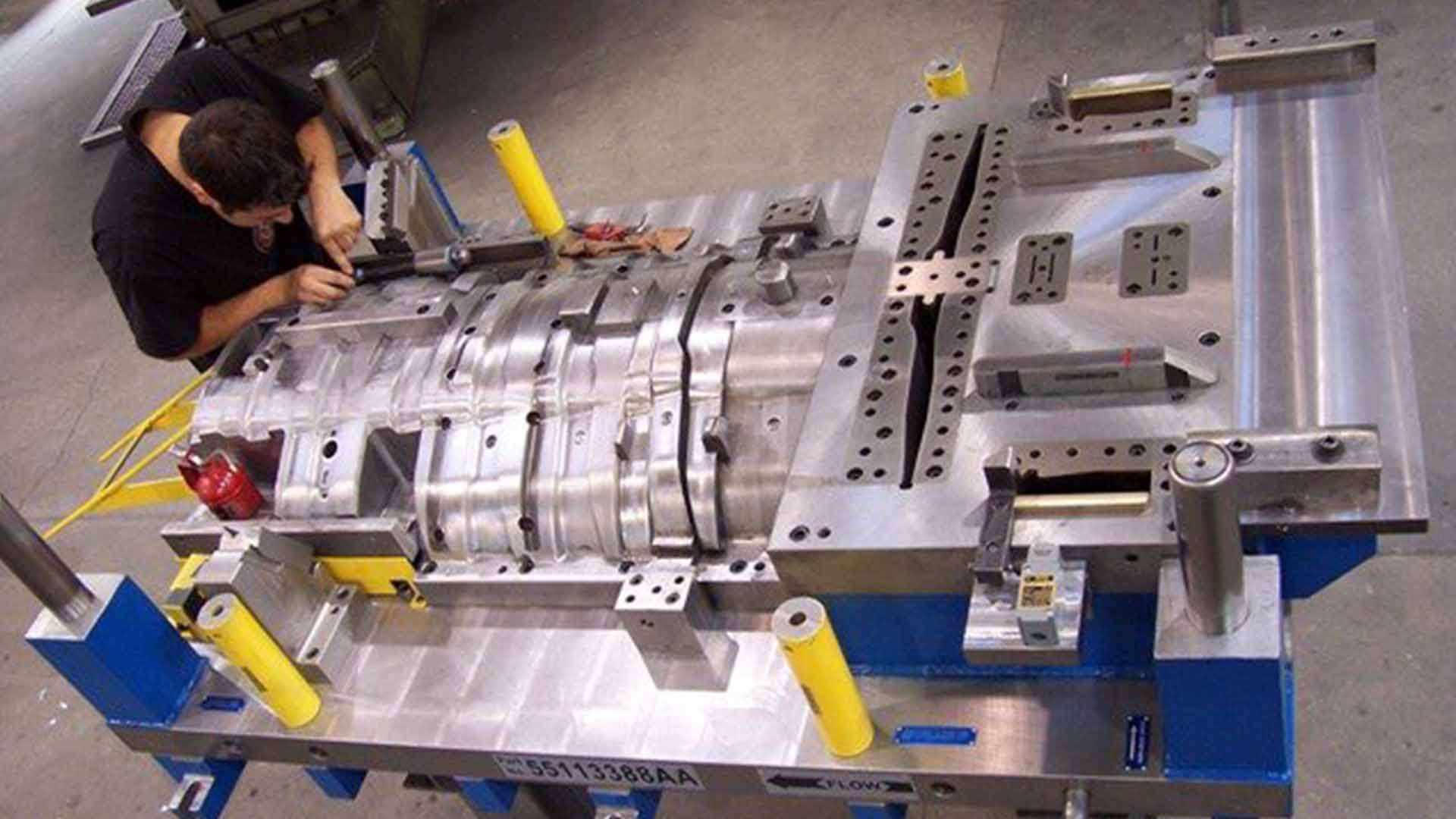

Da 46 anni Classic Tool & Die, azienda a conduzione familiare, fornisce soluzioni personalizzate di stampi di tranciatura a una vasta gamma di settori, tra cui quello automobilistico, aerospaziale, medico, architettonico e agricolo. Con 30 dipendenti che operano in uno stabilimento di 30.000 metri quadrati a Windsor, in Canada, Classic Tool & Die è nota per affrontare progetti impegnativi e fornire soluzioni chiavi in mano che comprendono lo sviluppo del prodotto, la progettazione e la costruzione degli stampi e la produzione dei pezzi.

"Siamo orgogliosi di essere un'azienda di attrezzature e stampi di medie dimensioni con capacità molto ampie", ha dichiarato Adriano Oppio, vicepresidente di Classic Tool & Die. "Il nostro obiettivo principale è quello di fornire non solo attrezzature o stampi di serie, ma soluzioni complete chiavi in mano che comprendono tutto, dallo sviluppo del prodotto alla produzione del pezzo finale".

Quando un produttore automobilistico si è rivolto a Classic Tool & Die con un progetto sperimentale che prevedeva la formatura esplosiva di un firewall, Oppio e il suo team sapevano di dover affrontare una sfida formidabile. Il cliente doveva formare un pannello di acciaio utilizzando uno stampo a trafila singola e mantenendo costante la pressione del legante per tutta la durata della corsa, un'impresa precedentemente ritenuta impossibile dagli esperti di pneumatica a causa delle caratteristiche intrinseche della compressione del gas, che aumentano con la chiusura dello stampo. Inoltre, la pressione del legante doveva rimanere costante indipendentemente dalla velocità della pressa, aggiungendo ulteriore complessità a un compito già arduo.

Oppio e il suo team si rendevano conto dell'alta posta in gioco, in quanto un fallimento avrebbe potuto mettere a repentaglio i rapporti di Classic Tool & Die con l'OEM. Tuttavia, l'azienda era decisa a correre il rischio, spingendosi oltre i confini della progettazione degli stampi e dell'idraulica.

"Abbiamo contattato molti altri esperti del settore e ci hanno detto: "Non potete farlo. È fisicamente impossibile", ha ricordato. "Siamo tornati all'OEM e abbiamo detto: 'Ok, sarà difficile, ma siamo disposti a correre un grosso rischio e a sperimentare'".

Nonostante lo scetticismo degli altri, Classic Tool & Die è andata avanti, fiduciosa nella sua capacità di innovare e trovare una soluzione. Il team sapeva che il successo non solo avrebbe consolidato il rapporto con l'OEM, ma avrebbe anche affermato l'azienda come leader nell'affrontare i progetti più impegnativi del settore.

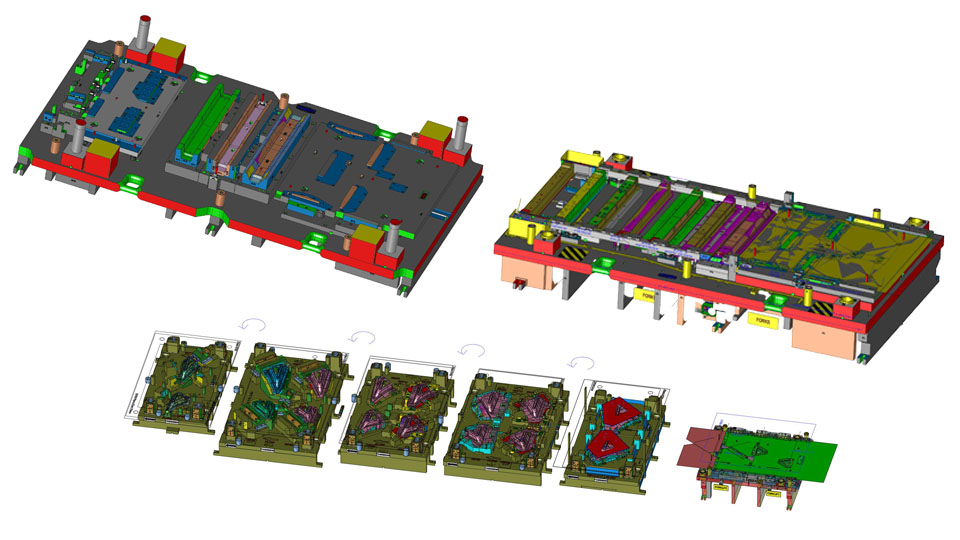

Classic Tool & Die si è rivolta al software CAD/CAM Cimatron per affrontare questo progetto innovativo. Utilizzando le potenti funzionalità di Cimatron per la creazione di superfici, la scansione e il reverse engineering, Oppio e il suo team hanno progettato un innovativo sistema di legatura a controllo idraulico in grado di regolare automaticamente la pressione durante la corsa. Il team ha lavorato attraverso tre iterazioni di progettazione dell'utensile e del sistema idraulico prima di raggiungere il successo.

L'azienda ha collaborato con l'Università di Windsor al progetto, avvalendosi dell'esperienza di ricercatori e ingegneri per perfezionare il progetto e superare le sfide tecniche. Nel frattempo, l'OEM si è occupato delle simulazioni di formabilità, fornendo preziose indicazioni sul comportamento del materiale e sulle prestazioni dello stampo.

Con l'uso di Cimatron e la creazione di stazioni di visualizzazione, abbiamo registrato un aumento del 75% della produttività nell'assemblaggio in officina e abbiamo ridotto i costi dovuti al precedente processo di stampa dei disegni e del loro trasporto in officina.

Oltre alle sfide idrauliche, il pezzo presentava delle complessità dovute alle sue grandi dimensioni e alle diverse velocità di trafilatura nelle varie aree. Classic Tool & Die ha dovuto garantire che il tampone di stiro mantenesse un movimento costante durante tutto il processo, un fattore critico per ottenere la qualità desiderata del pezzo e prevenire i difetti.

"La modellazione di Cimatron, insieme al reverse engineering e alla scansione, ci ha davvero aiutato in questo progetto", ha osservato Oppio. "Le funzionalità del software ci hanno permesso di iterare i nostri progetti e di trovare rapidamente la soluzione ottimale".

Per snellire ulteriormente i processi, migliorare l'efficienza e passare a soluzioni più ecologiche, Classic Tool & Die ha inserito Cimatron e ha implementato stazioni di visualizzazione in officina. In questo modo i costruttori di stampi hanno potuto accedere a modelli e disegni 3D su schermi di grandi dimensioni proprio accanto allo stampo, eliminando la necessità di disegni stampati e riducendo il rischio di errori.

"Virtualizzando Cimatron e impostando le stazioni di visualizzazione, abbiamo registrato un aumento del 75% della produttività nell'assemblaggio a terra e abbiamo ridotto l'impronta di carbonio rispetto al precedente processo di tracciatura dei disegni e di trasporto in officina", ha spiegato Oppio.

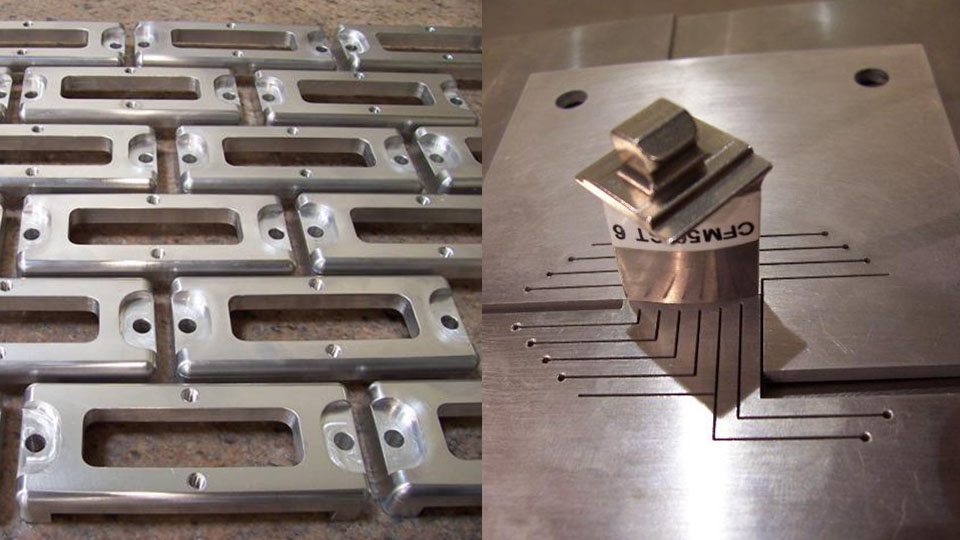

La perfetta integrazione di Cimatron con le macchine CNC di Classic Tool & Die è stata fondamentale per il successo del progetto. Gli operatori potevano accedere direttamente ai dettagli del pezzo e all'intero progetto dello stampo sul controller della macchina, eliminando i problemi di traduzione dei dati e assicurando di avere sempre le informazioni più aggiornate per la lavorazione.

"Abbiamo creato librerie di stampi Cimatron per clienti e requisiti diversi, compresi gli standard metrici e imperiali, nonché le configurazioni di stampi progressivi e di trasferimento", ha aggiunto Oppio. "Questo ci aiuta a semplificare i nostri processi e a consegnare attrezzature e stampi di alta qualità in modo più efficiente".

La disponibilità di Classic Tool & Die ad accettare questo progetto "impossibile" - e la sua esecuzione con successo grazie al software Cimatron - ha aperto le porte a una collaborazione a lungo termine con l'OEM automobilistico, basata sull'innovazione. Il sistema di legatura idraulica all'avanguardia, che permette di variare la pressione durante il processo di trafilatura, ha portato a due brevetti e ha aperto la strada a progetti sperimentali annuali e all'ulteriore sviluppo di nuovi brevetti.

"Ha aperto completamente le porte a questo OEM per il futuro", ha detto. "Ora realizziamo con loro un progetto di innovazione ogni anno e i brevetti sono stati sviluppati grazie ai progetti che abbiamo creato".

Il successo di questo primo progetto ha dimostrato la capacità di Classic Tool & Die di spingersi oltre i limiti della progettazione di stampi e dell'idraulica, consolidando la sua reputazione di partner di riferimento per progetti innovativi e impegnativi. Da allora, il rapporto dell'azienda con l'OEM è cresciuto fino a comprendere sei progetti importanti, ognuno dei quali si basa sulle fondamenta gettate da quel primo stampo sperimentale.

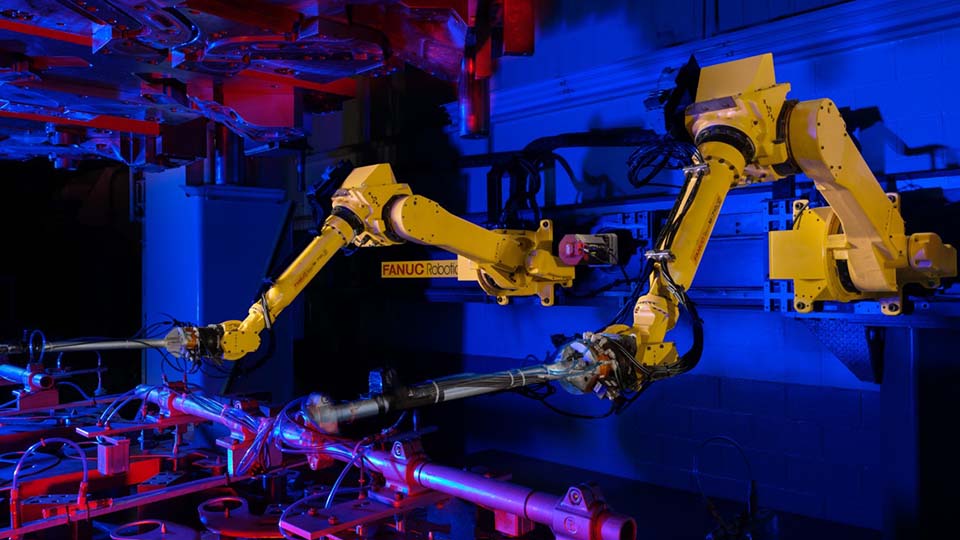

Guardando al futuro, Classic Tool & Die continua a innovare e ad espandere le proprie capacità. Di recente, l'azienda ha installato una grande pressa Danly da 1500 tonnellate con un piano da 96" x 212" e un sistema di trasferimento robotizzato completo. Questa aggiunta consente di offrire servizi specializzati per le produzioni a basso volume e per i lavori di emergenza, migliorando ulteriormente la capacità di fornire soluzioni complete ai propri clienti.

"Con il nostro nuovo sistema di stampa e trasferimento, possiamo affrontare progetti ancora più impegnativi e fornire una gamma più ampia di servizi ai nostri clienti", ha spiegato Oppio. "Tutto questo fa parte del nostro impegno a fornire le migliori soluzioni possibili e a rimanere all'avanguardia nel settore".

Classic Tool & Die si impegna a promuovere l'innovazione, la collaborazione e il miglioramento continuo. E con Cimatron come partner chiave del suo successo, l'azienda è ben posizionata per affrontare le sfide future e continuare a fornire risultati eccezionali ai suoi clienti.

Con Cimatron al nostro fianco, siamo fiduciosi nella nostra capacità di affrontare qualsiasi sfida ci si presenti e di continuare a spingere i confini di ciò che è possibile fare nel settore degli utensili e degli stampi.

ComplexaHPE utilizza il software CAD Cimatron per progettare stampi complessi per l'industria medicale, migliorando l'efficienza e la precisione nella produzione di Utensili precisi necessari per vari componenti medicali.

Il MADE Program della Stevenson High School, in collaborazione con Zero Tolerance e Cimatron, sta formando la prossima generazione di produttori attraverso l'esperienza pratica e le partnership industriali per affrontare la carenza di lavoratori qualificati.

WeForm, rispondendo alle crescenti richieste dei clienti, ha investito in un'isola di produzione completamente automatizzata che integra la fresatura HSC a 5 assi e il software CAD/CAM Cimatron per una produzione efficiente di parti in plastica e zinco pressofuso di alta qualità in diversi settori industriali.

Everstampi, un'azienda familiare di Misinto con oltre 40 anni di esperienza nella progettazione di stampi per materie plastiche, si distingue per l'innovazione e l'attenzione al servizio clienti, utilizzando soluzioni CAD/CAM di Cimatron per ottimizzare il processo produttivo e garantire stampi complessi di elevata precisione.

Con l'uso di Cimatron e la creazione di stazioni di visualizzazione, abbiamo registrato un aumento del 75% della produttività nell'assemblaggio in officina e abbiamo ridotto i costi dovuti al precedente processo di stampa dei disegni e del loro trasporto in officina.

Clips & Clamps Industries gestisce in modo efficiente i progetti di stampi complessi e i requisiti di produzione in grandi volumi grazie al software CAD/CAM Cimatron, che snellisce i flussi di lavoro, ottimizza i progetti e consente un significativo risparmio sui costi grazie all'ottimizzazione dei materiali e alle capacità di attrezzaggio migliorate.

Seguiteci su