Door Cimatron te virtualiseren en viewerstations in te richten, hebben we de productiviteit van de assemblage op de werkvloer met 75% zien toenemen en hebben we onze ecologische voetafdruk verkleind ten opzichte van ons vorige proces waarbij we tekeningen plotten en naar de werkvloer brachten.

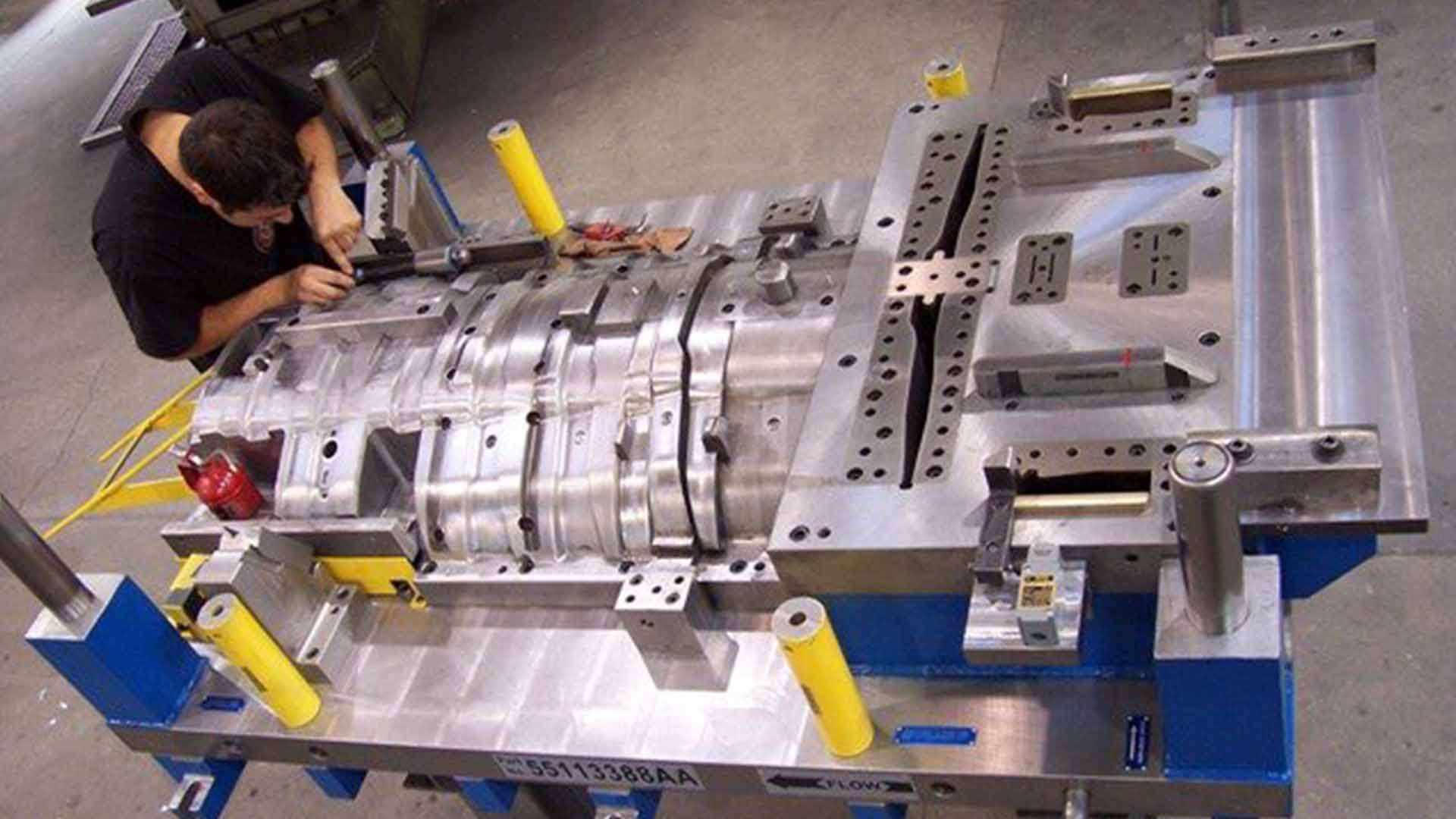

Classic Tool & Die is een familiebedrijf dat al 46 jaar lang op maat gemaakte stansvormen levert aan een breed scala van industrieën, waaronder de auto-industrie, lucht- en ruimtevaart, medische industrie, architectuur en landbouw. Met 30 werknemers die werken vanuit een faciliteit van 30.000 vierkante meter in Windsor, Canada, staat Classic Tool & Die bekend om het aanpakken van uitdagende projecten en het leveren van turnkey-oplossingen die productontwikkeling, ontwerp en productie van matrijzen en onderdelen omvatten.

"We zijn er trots op dat we een middelgrote gereedschapsmakerij zijn met zeer uitgebreide mogelijkheden", zegt Adriano Oppio, VP van Classic Tool & Die. "Onze focus ligt niet alleen op het leveren van alledaagse gereedschappen of matrijzen, maar op complete turnkey-oplossingen die alles omvatten van productontwikkeling tot de uiteindelijke productie van onderdelen."

De grenzen verleggen van matrijsontwerp en hydraulica

Toen een OEM uit de automobielindustrie Classic Tool & Die benaderde met een experimenteel project voor het explosief vormen van een firewall, wisten Oppio en zijn team dat ze voor een formidabele uitdaging stonden. De klant moest een stalen paneel vormen met behulp van een matrijs met één trekbeweging terwijl de bindmiddeldruk tijdens de hele slag constant moest blijven - een prestatie die voorheen onmogelijk werd geacht door pneumatische experts vanwege de inherente eigenschappen van gascompressie, die toeneemt naarmate de matrijs sluit. Bovendien moest de bindmiddeldruk constant blijven ongeacht de perssnelheid, wat nog meer complexiteit toevoegde aan een toch al ontmoedigende taak.

Oppio en zijn team beseften dat er veel op het spel stond, omdat een mislukking de relatie van Classic Tool & Die met de OEM in gevaar zou kunnen brengen. Het bedrijf was echter vastbesloten om het risico te nemen en verlegde daarbij de grenzen van matrijsontwerp en hydrauliek.

"We namen contact op met veel andere experts op dit gebied en die zeiden: 'Dat kan niet. Het is fysiek onmogelijk", herinnert hij zich. "We gingen terug naar de OEM en zeiden: 'Oké, het wordt een strijd, maar we zijn bereid om een groot risico te nemen en te experimenteren.'"

Ondanks de scepsis van anderen ging Classic Tool & Die door, vol vertrouwen in zijn vermogen om te innoveren en een oplossing te vinden. Het team wist dat succes niet alleen hun relatie met de OEM zou verstevigen, maar ook het bedrijf zou vestigen als leider in het aanpakken van de meest uitdagende projecten in de industrie.

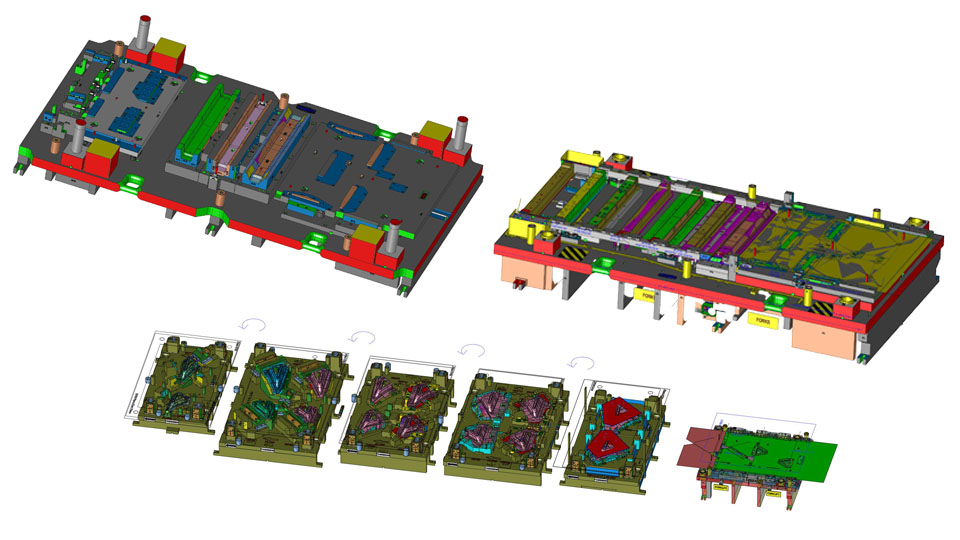

Cimatron inzetten voor innovatief matrijsontwerp

Classic Tool & Die wendde zich tot Cimatron CAD/CAM software om dit baanbrekende project aan te pakken. Met behulp van de krachtige oppervlakte-, scan- en reverse-engineeringsmogelijkheden van Cimatron ontwierpen Oppio en zijn team een innovatief, hydraulisch gestuurd bindsysteem dat de druk tijdens de slag automatisch kan aanpassen. Het team doorliep drie grote iteraties in het ontwerp van het gereedschap en het hydraulische systeem voordat het succes bereikte.

Het bedrijf werkte voor het project samen met de Universiteit van Windsor en maakte gebruik van de expertise van onderzoekers en ingenieurs om het ontwerp te verfijnen en de technische uitdagingen te overwinnen. Ondertussen verzorgde de OEM de vervormbaarheidssimulaties, wat waardevolle inzichten opleverde in het gedrag van het materiaal en de prestaties van de matrijs.

Door Cimatron te virtualiseren en viewerstations in te richten, hebben we de productiviteit van de assemblage op de werkvloer met 75% zien toenemen en hebben we onze ecologische voetafdruk verkleind ten opzichte van ons vorige proces waarbij we tekeningen plotten en naar de werkvloer brachten.

Naast de hydraulische uitdagingen was het onderdeel complex vanwege de enorme omvang en de verschillende treksnelheden op de verschillende gebieden. Classic Tool & Die moest ervoor zorgen dat het trekkussen tijdens het proces een consistente beweging behield, een kritieke factor voor het bereiken van de gewenste productkwaliteit en het voorkomen van defecten.

"De oppervlaktebehandeling van Cimatron, in combinatie met reverse engineering en scannen, heeft ons echt geholpen bij dit project," merkte Oppio op. "Dankzij de mogelijkheden van de software konden we onze ontwerpen herhalen en snel de optimale oplossing vinden."

Om hun processen verder te stroomlijnen, de efficiëntie te verbeteren en over te stappen op groenere oplossingen, virtualiseerde Classic Tool & Die Cimatron en implementeerde viewer stations op de werkvloer. Hierdoor hadden matrijzenmakers toegang tot 3D-modellen en tekeningen op grote schermen direct naast de matrijs, waardoor er geen fysieke tekeningen meer nodig waren en de kans op fouten afnam.

"Door Cimatron te virtualiseren en viewerstations in te richten, hebben we de productiviteit van de assemblage op de werkvloer met 75% zien toenemen en hebben we onze ecologische voetafdruk verkleind ten opzichte van ons vorige proces waarbij we tekeningen plotten en naar de werkvloer brachten", legt Oppio uit.

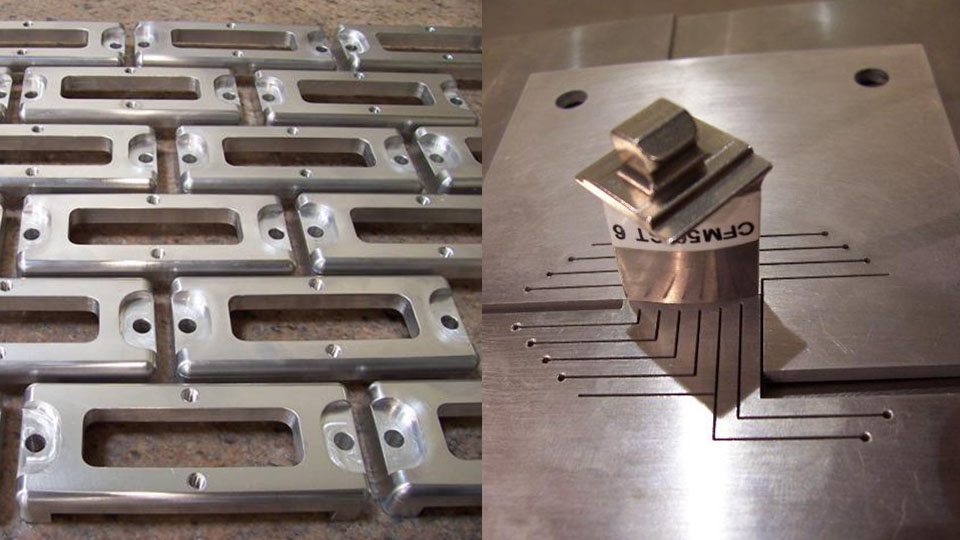

De naadloze integratie van Cimatron met de CNC-machines van Classic Tool & Die was cruciaal voor het succes van het project. Operators hadden direct toegang tot de werkstukdetails en het volledige matrijsontwerp op de machinebesturing, waardoor problemen met gegevensvertalingen werden voorkomen en ze altijd over de meest actuele informatie beschikten voor de bewerking.

"We hebben Cimatron matrijsontwerpbibliotheken gebouwd voor verschillende klanten en vereisten, inclusief metrische en imperiale standaarden en progressieve en transfer matrijsconfiguraties," voegde Oppio eraan toe. "Dit helpt ons onze processen te stroomlijnen en efficiënter gereedschappen en matrijzen van hoge kwaliteit te leveren."

Deuren openen naar innovatie en samenwerking

De bereidheid van Classic Tool & Die om dit "onmogelijke" project aan te nemen - en de succesvolle uitvoering ervan met behulp van Cimatron software - opende de deuren naar een langdurige, innovatiegedreven samenwerking met de OEM in de auto-industrie. Het geavanceerde hydraulische bindsysteem, dat verschillende drukken mogelijk maakt tijdens het trekproces, leidde tot twee patenten en maakte de weg vrij voor jaarlijkse experimentele projecten en verdere patentontwikkeling.

"Het opende volledig de deuren voor deze OEM," deelde hij. "Nu doen we elk jaar een innovatieproject met ze en er zijn patenten ontwikkeld vanwege de projecten die we hebben gecreëerd."

Het succes van dit eerste project toonde aan dat Classic Tool & Die in staat is om de grenzen van matrijsontwerp en hydraulica te verleggen, waardoor de reputatie van het bedrijf als de partner bij uitstek voor uitdagende, innovatieve projecten werd verstevigd. De relatie van het bedrijf met de OEM is sindsdien uitgegroeid tot zes grote projecten, die elk voortbouwen op de basis die is gelegd door dat eerste experimentele gereedschap.

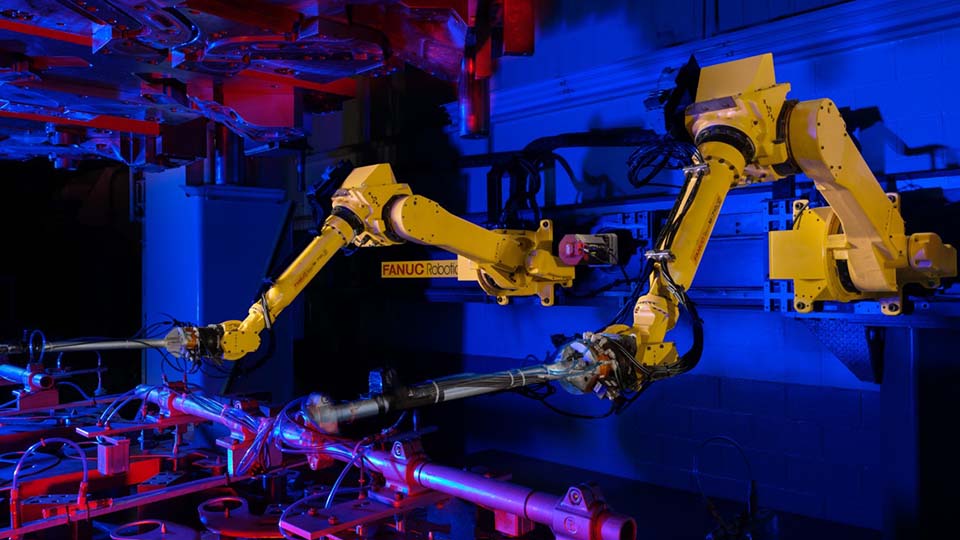

Met het oog op de toekomst blijft Classic Tool & Die innoveren en zijn mogelijkheden uitbreiden. Het bedrijf installeerde onlangs een grote Danly-pers van 1500 ton met een bed van 96" x 212" en een volledig gerobotiseerd transfersysteem. Dankzij deze uitbreiding kan het bedrijf gespecialiseerde diensten aanbieden voor kleine productieseries en spoedopdrachten, waardoor het nog beter in staat is om klanten uitgebreide oplossingen te bieden.

"Met ons nieuwe pers- en transfersysteem kunnen we nog meer uitdagende projecten aannemen en een breder scala aan diensten aan onze klanten leveren," legt Oppio uit. "Het maakt allemaal deel uit van ons streven om de best mogelijke oplossingen te leveren en voorop te blijven lopen in de industrie."

Classic Tool & Die blijft zich inzetten voor innovatie, samenwerking en voortdurende verbetering. En met Cimatron als belangrijke partner in het succes, is het bedrijf goed gepositioneerd om toekomstige uitdagingen aan te gaan en uitzonderlijke resultaten te blijven leveren voor haar klanten.

Met Cimatron aan onze zijde hebben we er alle vertrouwen in dat we alle uitdagingen aankunnen die op ons pad komen en de grenzen blijven verleggen van wat mogelijk is in de gereedschaps- en matrijzenindustrie.