Durch die Virtualisierung von Cimatron und die Einrichtung von Viewer-Stationen konnten wir die Produktivität in der Montage um 75 % steigern und unseren CO2-Fußabdruck im Vergleich zu unserem früheren Verfahren, bei dem wir Zeichnungen geplottet und in die Werkstatt gebracht haben, verringern.

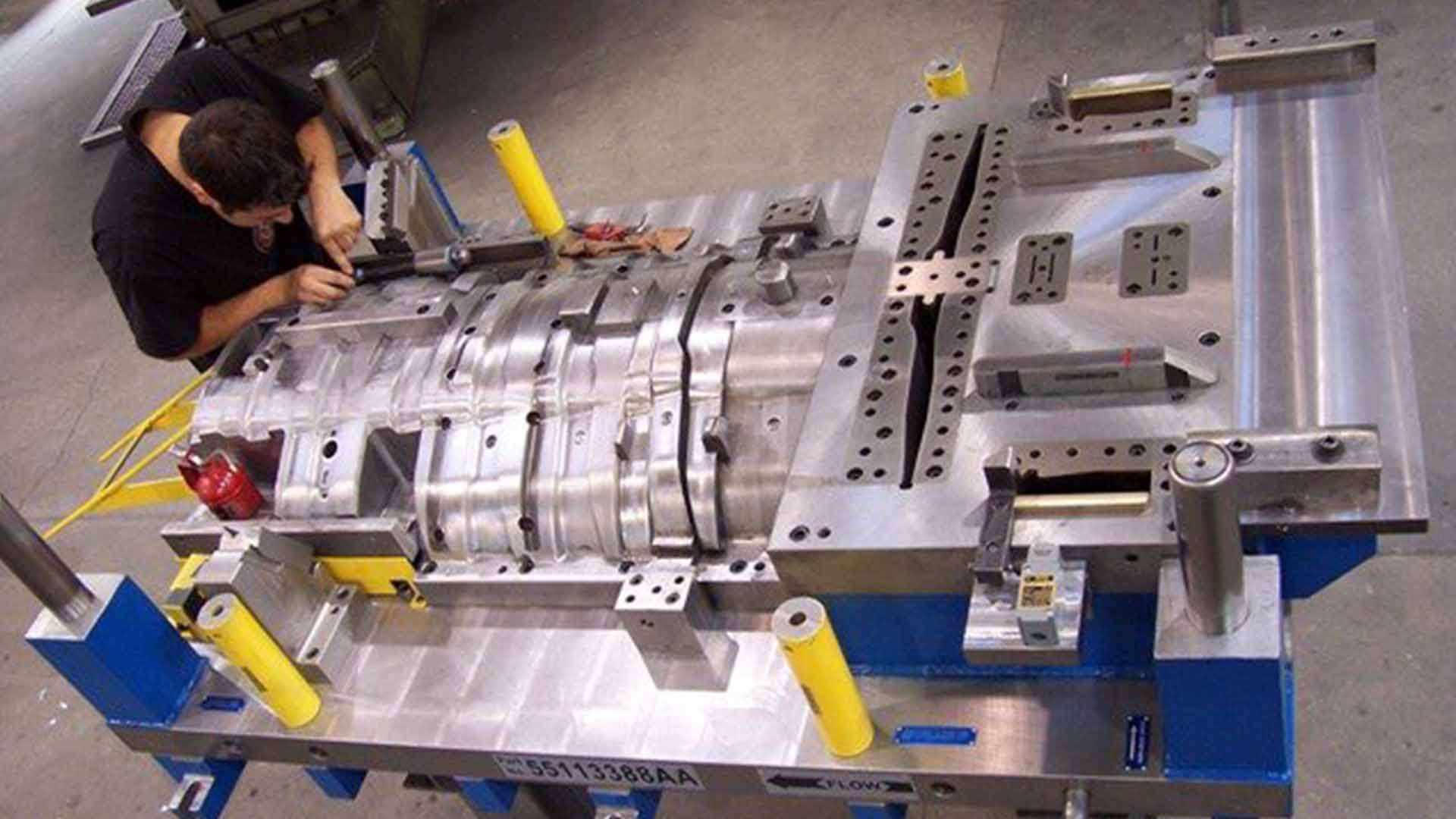

Seit 46 Jahren bietet das Familienunternehmen Classic Tool & Die kundenspezifische Stanzwerkzeuglösungen für eine Vielzahl von Branchen an, darunter die Automobilindustrie, die Luft- und Raumfahrt, die Medizintechnik, die Architektur und die Landwirtschaft. Mit 30 Mitarbeitern in einem 30.000 Quadratmeter großen Werk in Windsor, Kanada, ist Classic Tool & Die dafür bekannt, anspruchsvolle Projekte in Angriff zu nehmen und schlüsselfertige Lösungen zu liefern, die die Produktentwicklung, die Konstruktion und den Bau von Werkzeugen sowie die Produktion von Teilen umfassen.

"Wir sind stolz darauf, ein mittelgroßer Werkzeug- und Formenbau mit sehr großen Kapazitäten zu sein", sagt Adriano Oppio, Vizepräsident von Classic Tool & Die. "Unser Hauptaugenmerk liegt darauf, nicht nur einfache Werkzeuge oder Matrizen zu liefern, sondern schlüsselfertige Komplettlösungen, die alles von der Produktentwicklung bis hin zur Produktion der fertigen Teile umfassen."

Als ein Automobilhersteller an Classic Tool & Die mit einem experimentellen Projekt herantrat, bei dem es um das explosive Umformen einer Feuerwand ging, wussten Oppio und sein Team, dass sie vor einer gewaltigen Herausforderung standen. Der Kunde musste ein Stahlblech mit einem einzigen Ziehwerkzeug formen und dabei den Bindemitteldruck über den gesamten Hub konstant halten - ein Kunststück, das zuvor von Pneumatikexperten aufgrund der inhärenten Eigenschaften der Gaskompression, die beim Schließen des Werkzeugs zunimmt, für unmöglich gehalten wurde. Außerdem musste der Bindemitteldruck unabhängig von der Pressengeschwindigkeit konstant bleiben, was die ohnehin schon schwierige Aufgabe noch komplexer machte.

Oppio und sein Team waren sich des hohen Risikos bewusst, das damit verbunden war, da ein Misserfolg die Beziehung von Classic Tool & Die zum OEM gefährden könnte. Das Unternehmen war jedoch entschlossen, das Risiko einzugehen und dabei die Grenzen der Werkzeugkonstruktion und der Hydraulik zu erweitern.

"Wir haben uns an viele andere Experten auf diesem Gebiet gewandt, und sie sagten: 'Das könnt ihr nicht machen. Es ist physikalisch unmöglich", erinnert er sich. Wir gingen zurück zum OEM und sagten: "Okay, es wird schwierig, aber wir sind bereit, ein großes Risiko einzugehen und zu experimentieren."

Ungeachtet der Skepsis anderer, ging Classic Tool & Die mit der Zuversicht voran, dass das Unternehmen innovativ sein und eine Lösung finden würde. Das Team wusste, dass ein Erfolg nicht nur die Beziehung zum Erstausrüster festigen, sondern auch das Unternehmen als führend bei der Bewältigung der anspruchsvollsten Projekte in der Branche etablieren würde.

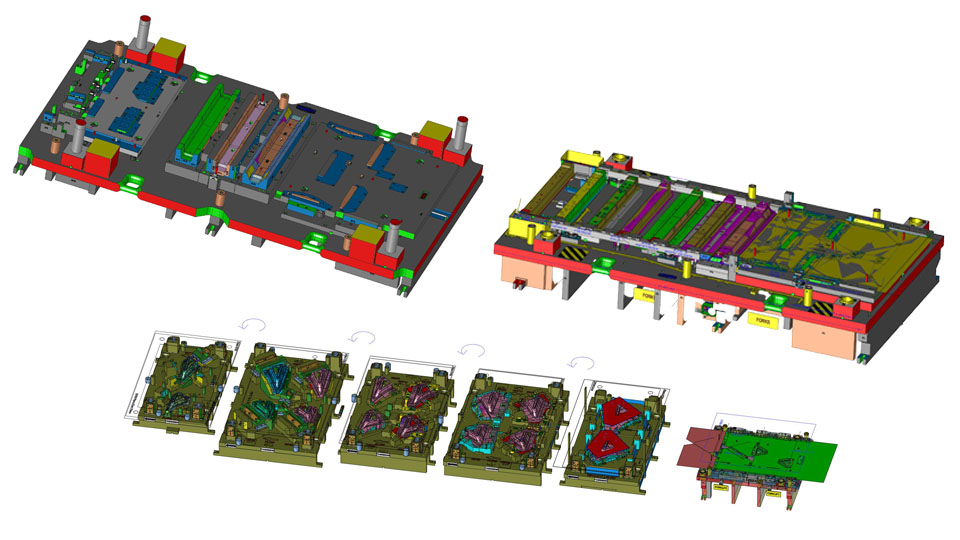

Classic Tool & Die wandte sich an die CAD/CAM-Software von Cimatron, um dieses bahnbrechende Projekt zu bewältigen. Mithilfe der leistungsstarken Cimatron-Funktionen für Oberflächenbearbeitung, Scannen und Reverse Engineering entwarfen Oppio und sein Team ein innovatives, hydraulisch gesteuertes Bindersystem, das den Druck während des gesamten Hubes automatisch anpassen kann. Das Team durchlief drei große Iterationen des Werkzeugs und des Hydrauliksystems, bevor es erfolgreich war.

Das Unternehmen arbeitete bei dem Projekt mit der University of Windsor zusammen und nutzte das Fachwissen von Forschern und Ingenieuren, um das Design zu verfeinern und die technischen Herausforderungen zu meistern. In der Zwischenzeit führte der OEM die Umformsimulationen durch, die wertvolle Einblicke in das Verhalten des Materials und die Leistung des Werkzeugs lieferten.

Durch die Virtualisierung von Cimatron und die Einrichtung von Viewer-Stationen konnten wir die Produktivität in der Montage um 75 % steigern und unseren CO2-Fußabdruck im Vergleich zu unserem früheren Verfahren, bei dem wir Zeichnungen geplottet und in die Werkstatt gebracht haben, verringern.

Zusätzlich zu den hydraulischen Herausforderungen war das Teil aufgrund seiner enormen Größe und der unterschiedlichen Ziehgeschwindigkeiten in den verschiedenen Bereichen sehr komplex. Classic Tool & Die musste sicherstellen, dass das Ziehkissen während des gesamten Prozesses eine gleichmäßige Bewegung beibehielt - ein entscheidender Faktor, um die gewünschte Teilequalität zu erreichen und Fehler zu vermeiden.

"Cimatrons Oberflächenbearbeitung in Verbindung mit Reverse Engineering und Scannen hat uns bei diesem Projekt wirklich geholfen", so Oppio. "Die Fähigkeiten der Software ermöglichten es uns, unsere Entwürfe zu iterieren und schnell die optimale Lösung zu finden."

Um die Prozesse weiter zu rationalisieren, die Effizienz zu steigern und auf umweltfreundlichere Lösungen umzusteigen, virtualisierte Classic Tool & Die Cimatron und setzte Viewer-Stationen in der Fertigung ein. Dies ermöglichte den Werkzeugmachern den Zugriff auf 3D-Modelle und Zeichnungen auf großen Bildschirmen direkt neben dem Werkzeug, wodurch der Bedarf an physischen Zeichnungen entfiel und das Fehlerrisiko reduziert wurde.

"Durch die Virtualisierung von Cimatron und die Einrichtung von Viewer-Stationen haben wir eine Produktivitätssteigerung von 75 % in der Bodenmontage erreicht und unseren CO2-Fußabdruck im Vergleich zu unserem früheren Verfahren, bei dem wir Zeichnungen geplottet und in die Werkstatt gebracht haben, verringert", erklärt Oppio.

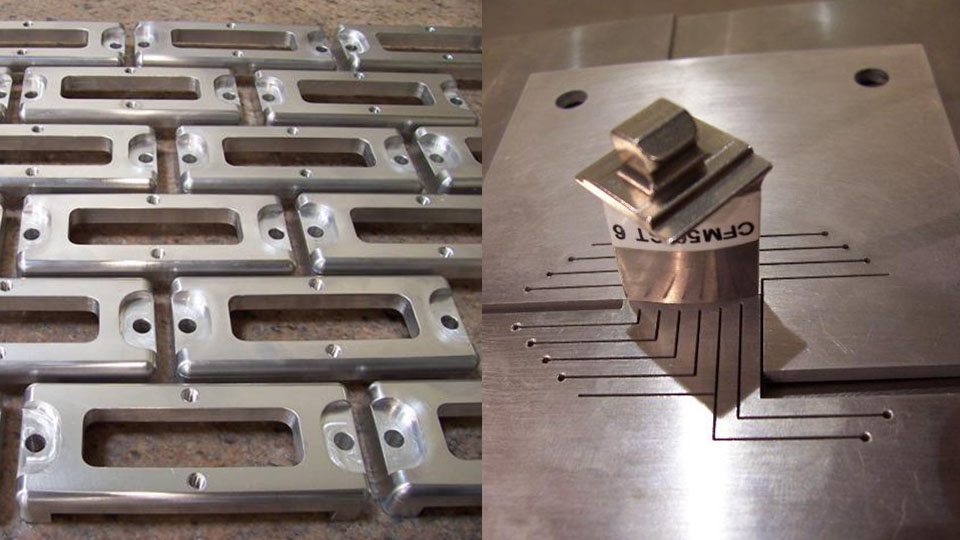

Die nahtlose Integration von Cimatron mit den CNC-Maschinen von Classic Tool & Die war entscheidend für den Erfolg des Projekts. Die Bediener konnten direkt auf der Maschinensteuerung auf Teiledetails und die gesamte Werkzeugkonstruktion zugreifen, was Probleme bei der Datenübersetzung beseitigte und sicherstellte, dass sie immer über die aktuellsten Informationen für die Bearbeitung verfügten.

"Wir haben Cimatron-Werkzeugbibliotheken für verschiedene Kunden und Anforderungen erstellt, einschließlich metrischer und zölliger Standards sowie Folgeverbund- und Transfer-Werkzeugkonfigurationen", fügt Oppio hinzu. "Dies hilft uns, unsere Prozesse zu rationalisieren und qualitativ hochwertige Werkzeuge und Formen effizienter zu liefern."

Die Bereitschaft von Classic Tool & Die, dieses "unmögliche" Projekt in Angriff zu nehmen - und seine erfolgreiche Ausführung unter Verwendung der Cimatron-Software - öffnete die Türen zu einer langfristigen, innovationsgetriebenen Partnerschaft mit dem Automobilhersteller. Das hochmoderne hydraulische Bindersystem, das unterschiedliche Drücke während des Ziehvorgangs ermöglichte, führte zu zwei Patenten und ebnete den Weg für jährliche Versuchsprojekte und weitere Patententwicklungen.

"Das hat die Türen für diesen OEM völlig geöffnet", sagte er. "Jetzt führen wir jedes Jahr ein Innovationsprojekt mit ihnen durch, und aus den Projekten, die wir entwickelt haben, sind Patente entstanden."

Der Erfolg dieses ersten Projekts bewies die Fähigkeit von Classic Tool & Die, die Grenzen der Werkzeugkonstruktion und der Hydraulik zu erweitern, und festigte den Ruf des Unternehmens als bevorzugter Partner für anspruchsvolle, innovative Projekte. Die Beziehung zwischen dem Unternehmen und dem Erstausrüster hat sich seitdem auf sechs größere Projekte ausgeweitet, die alle auf dem Fundament dieses ersten experimentellen Werkzeugs aufbauen.

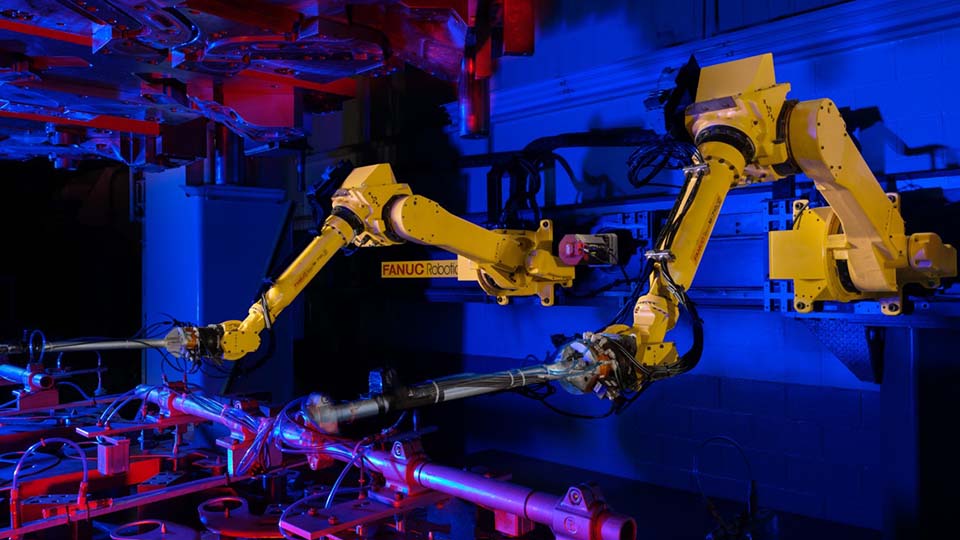

Mit Blick auf die Zukunft setzt Classic Tool & Die weiterhin auf Innovation und die Erweiterung seiner Fähigkeiten. Das Unternehmen hat vor kurzem eine große 1500-Tonnen-Danly-Presse mit einem 96" x 212" großen Bett und einem vollständigen Robotertransfersystem installiert. Mit dieser Erweiterung kann das Unternehmen spezialisierte Dienstleistungen für Kleinserien und Notfälle anbieten und seine Fähigkeit, umfassende Lösungen für seine Kunden zu liefern, weiter verbessern.

"Mit unserem neuen Pressen- und Transfersystem können wir noch anspruchsvollere Projekte in Angriff nehmen und unseren Kunden ein breiteres Spektrum an Dienstleistungen anbieten", erklärte Oppio. "Das alles ist Teil unserer Verpflichtung, die bestmöglichen Lösungen zu liefern und an der Spitze der Branche zu bleiben."

Classic Tool & Die widmet sich weiterhin der Förderung von Innovation, Zusammenarbeit und kontinuierlicher Verbesserung. Und mit Cimatron als Schlüsselpartner für seinen Erfolg ist das Unternehmen gut aufgestellt, um zukünftige Herausforderungen zu meistern und weiterhin außergewöhnliche Ergebnisse für seine Kunden zu liefern.

Mit Cimatron an unserer Seite sind wir zuversichtlich, dass wir uns allen Herausforderungen stellen und die Grenzen des Machbaren im Werkzeug- und Formenbau weiter verschieben können.

Mit der CAD-Software Cimatron optimiert ComplexaHPE die Konstruktion komplexer Formen und Werkzeuge für die Medizintechnik. Die integrierten Funktionen erhöhen Präzision, Produktivität und Prozesssicherheit bei der Fertigung medizinischer Bauteile.

Das MADE-Programm der Stevenson High School bildet in Zusammenarbeit mit Zero Tolerance und Cimatron die nächste Generation von Herstellern durch praktische Erfahrungen und Industriepartnerschaften aus, um den Fachkräftemangel zu beheben.

Das Unternehmen WeForm in Viechtach hat aufgrund wachsender Kundenansprüche in eine vollautomatisierte Fertigungszelle investiert, die 5-Achsen-HSC-Fräsbearbeitung und Automatisierung integriert, um Produktionskapazitäten zu erweitern und Effizienz zu steigern. Cimatron liefert hierbei entscheidende CAD/CAM-Tools für die Werkzeug- und Formenbauprozesse.

Everstampi, ein Familienunternehmen in Misinto mit mehr als 40 Jahren Erfahrung in der Konstruktion von Kunststoffformen, zeichnet sich durch seine Innovation und seinen Fokus auf den Kundenservice aus. Es verwendet CAD/CAM-Lösungen von Cimatron, um den Produktionsprozess zu optimieren und komplexe, hochpräzise Formen zu gewährleisten.

Classic Tool & Die konnte durch den Einsatz der fortschrittlichen CAD/CAM-Software von Cimatron eine Produktivitätssteigerung von 75 % erzielen und seinen CO2-Ausstoß verringern, während es gleichzeitig erfolgreich anspruchsvolle Projekte zur Konstruktion von Werkzeugen in Angriff nahm und Innovationen bei Automobilherstellern förderte.

Cimatron ermöglicht Clips & Clamps Industries effizientere Werkzeugkonstruktion und -fertigung, was zu Einsparungen in Stahl und erhöhter Produktivität führt und den Kunden qualitativ hochwertige Werkzeuge liefert.

Folgen Sie uns auf