Wachsende Ansprüche der Kunden und der erforderliche Ausbau der Fertigungskapazitäten veranlassten das im niederbayrischen Viechtach ansässige Unternehmen WeForm im Zuge einer Erweiterung der Produktionsfläche auch über die Themen 5-Achsen-HSC-Fräsbearbeitung und Automatisierung nachzudenken. Schlussendlich entschied man sich bei WeForm dazu, in eine vollautomatisierte Fertigungszelle zu investieren. Cimatron, das dort bereits seit gut zwei Jahrzehnten im Werkzeug- und Formenbau als CAD/CAM-System eingesetzt wird, versorgt die Zelle mit NC-Programmen, Erodierparametern und Messkoordinaten.

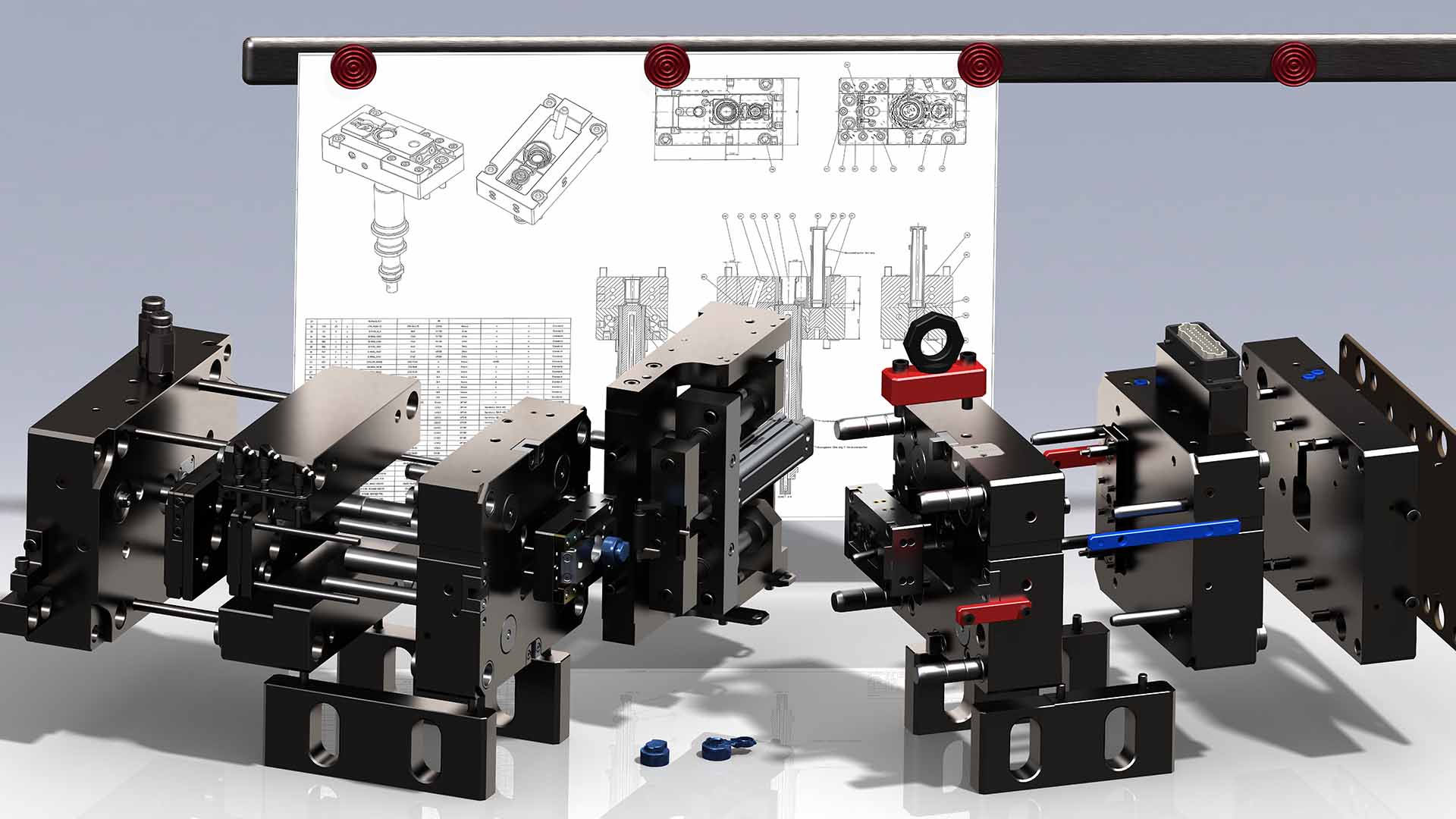

WeForm beliefert unterschiedlichste Branchen mit hochwertigen Kunststoffspritzguss- und Zinkdruckgussteilen. Dazu gehören unter anderem Elektrotechnik, Telekommunikation, Spielwaren, Verpackungsindustrie, Maschinenbau und Orthopädietechnik. Der eigene Werkzeugbau, der den Großteil der rund 50 Mitarbeiter beschäftigt, stellt nicht nur Spritzguss- und Druckgussformen (darunter Mehrfachwerkzeuge mit bis zu 60 Kavitäten und Mehrkomponentenwerkzeuge in Drehteller-Bauweise) für die eigene Produktion und externe Kunden her, sondern produziert als Lohnfertiger auch Graphitelektroden und Komponenten für Stanzwerkzeuge, sowie Maschinenbauteile mittels 3- und 5-Achsen-Frästechnik, Draht- und Senkerosion. Als Experte für den Werkzeug- und Formenbau sowie die Kunststoffverarbeitung und den Zinkdruckguss begleitet WeForm seine Kunden von der Teileentwicklung bis zur Serienproduktion und bietet maßgeschneiderte Lösungen für anspruchsvolle Projekte.

Warum eine vollautomatisierte Fertigungszelle?

Die Einführung einer vollautomatisierten Fertigungszelle war für WeForm hinsichtlich der Investition ein großer Schritt. Auch der Planungs- und Einführungsaufwand war ein nicht zu unterschätzender Faktor. Dazu Jürgen Freundorfer, geschäftsführender Gesellschafter bei WeForm: „Die steigenden Anforderungen unserer Kunden und eine außergewöhnlich gute Auftragslage machten es erforderlich unsere Produktionskapazitäten zu erweitern und in neue 5-Achsen-Frästechnologie zu investieren. Da wir nicht von unserem Einschichtbetrieb abweichen wollten, die neue Maschine aber möglichst optimal auslasten mussten, lag es auf der Hand über das Thema Automatisierung nachzudenken. Dabei haben wir unterschiedlichste Konzepte mit mehreren Anbietern - von der Einzelautomatisierung bis hin zur Kopplung mehrerer Bearbeitungsgänge- und -technologien in einer Anlage - diskutiert.“ Schlussendlich entschied man sich für das Automatisierungssystem Chameleon aus dem Hause Zimmer & Kreim.

Mehr als nur ein Handlingsystem!

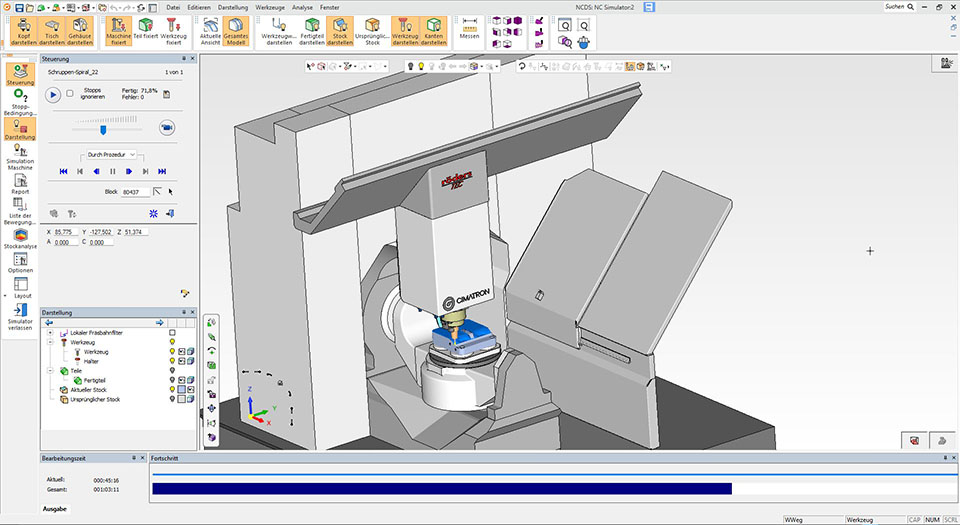

Die Grundidee bei der installierten Anlage ist es, mehrere Arbeitsschritte - je nach Automatisierungsgrad bis zum fertig vermessenen Teil - in einer Anlage zu verknüpfen, indem ein Roboter unterschiedliche Fertigungsmodule mit Werkstücken, Elektroden und Fräswerkzeugen versorgt.

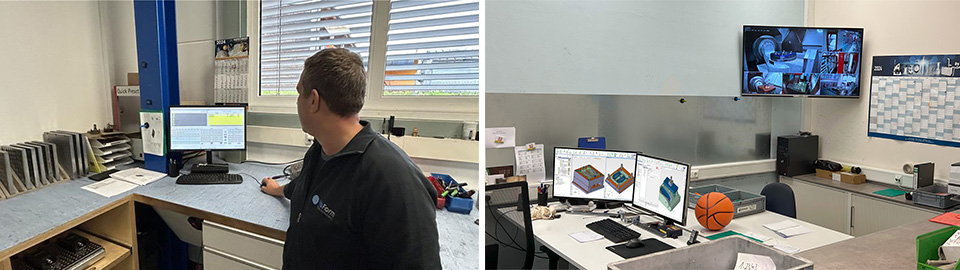

Bei WeForm besteht die Zelle aus zwei Röders Fräsmaschinen, einer Zimmer & Kreim Senkerodieranlage, einer Beladestation, einer Zimmer & Kreim Waschanlage und einer Mitutoyo Messmaschine. Darüberhinaus verfügt die Zelle über eine Lagerkapazität für bis zu 850 Elektroden und 24 Werkstückpaletten mit Partool Spannsystem. Paletten und Elektrodenhalter sind für eine durchgängige Datenverfügbarkeit mit RFID-Chips von Zimmer + Kreim ausgestattet. Bei der Aufstellung der Anlage wurde zudem eine vollständige Klimatisierung und eine Videoüberwachung mit insgesamt 6 Kameras installiert, über die die gesamte Zelle von überall aus überwacht werden kann.

Wie beurteilt WeForm die Entscheidung im Nachhinein?

„Für uns als Unternehmen, dass im Einschichtbetrieb arbeitet und zusätzlichen Fertigungskapazitäten im mannlosen Betrieb schaffen muss, ist die Automatisierung der Schlüssel zum Erfolg“, resümiert Freundorfer. „Wir erzielen eine deutlich höhere Effizienz und Produktivität, wenn wir unsere Maschinen auch nachts und am Wochenende betreiben. Zudem bietet uns eine gut geplante Automatisierung eine deutlich erhöhte Flexibilität. Mit Zimmer & Kreim haben wir einen Partner gefunden, der die nötige Erfahrung hatte, die komplexe Implementierung gemeinsam mit uns erfolgreich zu realisieren.“

Langjährige Partnerschaft mit Cimatron

Und eine ähnlich erfolgreiche Partnerschaft verbindet WeForm mit den CAD/CAM-Spezialisten von Cimatron. Vor über 20 Jahren ist WeForm mit der CAM- und Elektrodenlösung von Cimatron in das CAD/CAM Thema eingestiegen. Andreas Wilhelm, Geschäftsführer blickt auf die Zeit zurück: "Wir haben uns zwischendurch natürlich immer mal wieder auch andere CAD/CAM-Lösungen angeschaut, um zu sehen, was bei anderen möglich ist. Im Endeffekt sind wir bis heute bei Cimatron geblieben, weil das Gesamtpaket für unsere Anwendung optimal ist. Auch wenn es hier und da Verbesserungswünsche unsererseits gibt, sehen wir aktuell keine andere Software, die dem Werkzeug- und Formenbau eine vergleichbare Durchgängigkeit bietet. Auch fühlen wir uns durch das Cimatron-Team hervorragend unterstützt. Durch die Fokussierung von Cimatron auf unsere Branche finden wir dort die geeigneten Ansprechpartner für all unsere Fragen und Anforderungen.“

Welche Rolle spielt Cimatron für den Betrieb der Zelle?

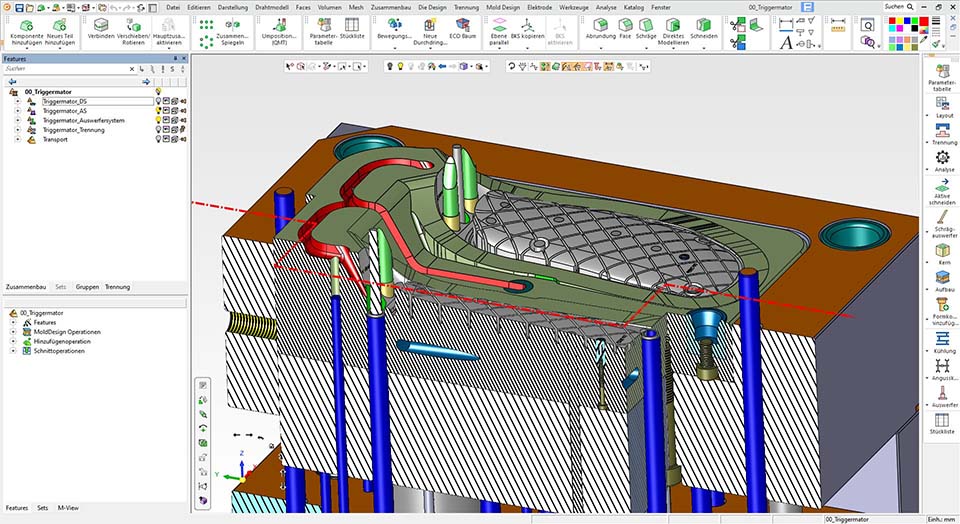

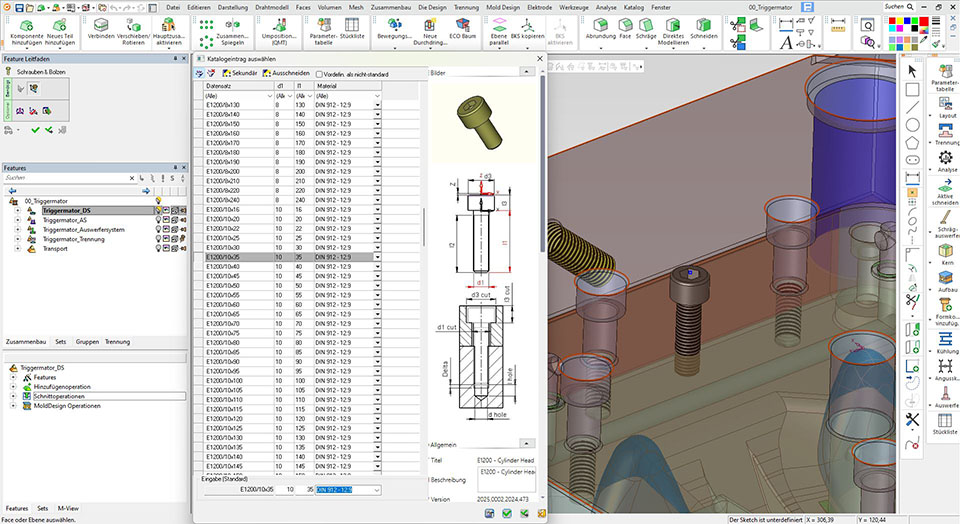

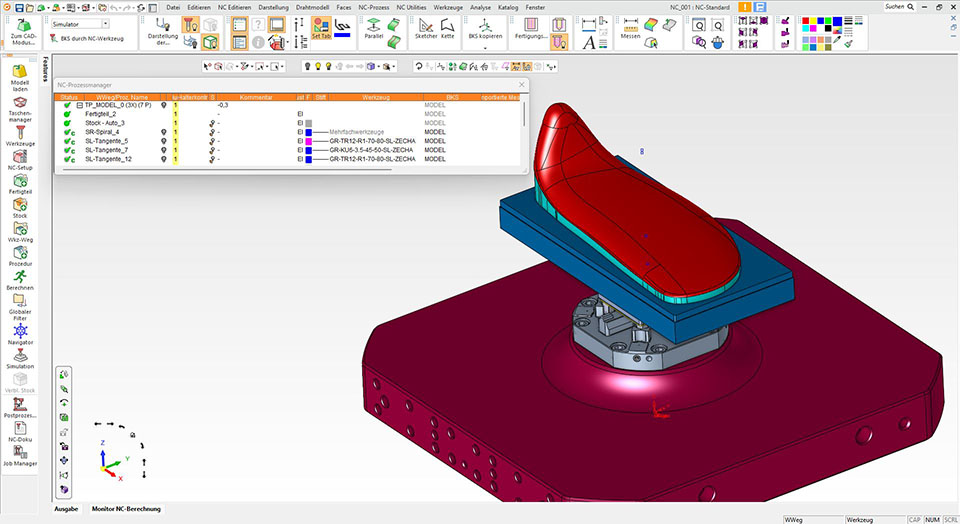

WeForm nutzt Cimatron durchgängig, vom Datenimport und der werkzeuggerechten Aufbereitung der Artikel-Daten vom Kunden, über die Werkzeugkonstruktion und die Elektrodenerstellung, bis hin zur Übergabe der Fräsprogramme an die beiden Röders-Maschinen. Außerdem sorgt Cimatron für die Übergabe der Erodierparameter an die Zimmer+Kreim-Software und die Bereitstellung von Messpunkten für die Messmaschine.

Dank der durchgängigen Cimatron-Anwendung, gibt es keine Schnittstelle zwischen CAD und NC-Programmierung und es entfällt die manuelle Eingabe von Koordinaten-Punkten für das Messen und Erodieren sowie die händische Erfassung aller anderen Erodierparameter. Mögliche Fehlerquellen sind somit von vornherein ausgeschlossen und Zeit und Kosten werden eingespart. "Wir müssen auf dem Chamäleon möglichst durchgehend produzieren, um die Investition in diesen hohen Automatisierung-Level zu rechtfertigen. Daher ist es für uns existenziell wichtig, potentielle Fehlerquellen im Vorfeld zu eliminieren. Händisches Eingreifen in den Prozess gilt es zu vermeiden. Cimatron liefert der Zelle exakt den Input an Qualität und Quantität, den wir benötigen, um schnell und effizient zu fertigen und unser Chameleon auszulasten“, erläutert Andreas Wilhelm.

Der abgebildete Artikel, ein Bespiel aus der Orthopädietechnik, durchlief genau diesen Prozess bei WeForm. Dazu Andreas Wilhelm: „Cimatron bietet uns mit dem MoldDesign ein komplettes Tool, das alle Belange der Formkonstruktion berücksichtigt. Beginnend mit der Formtrennung, Festlegung der Entformungsrichtungen, dem Erstellen der Trennflächen, Erzeugung der Formeinsätze, über die Auswahl aller Katalogteile bis hin zum Auswerferpaket, dem Kühlsystem und dem Anguss, wird man sicher durch die gesamte Formkonstruktion geführt.“

Die Frage danach, ob Cimatron den Werkzeug- und Formenbau bei WeForm nicht nur effizienter sondern auch nachhaltiger macht, beantwortet Andreas Wilhelm so: "Cimatron hilft uns unser Ziel zu realisieren, fehlerfrei zu arbeiten. Weniger Fehler bedeuten geringeren Ausschuss. Das spart neben der Zeit für die Neuerstellung bzw. Reparatur auch Material und Energie. So gesehen erlaubt uns Cimatron auch nachhaltiger zu fertigen.“

Info-Box 1: CAD/CAM-Installation bei WeForm

- Cimatron CAM i.V.M. Quick Electrode für die Elektrodenerstellung sowie die 3- und 5-Achsen-NC-Programmierung.

- EDM Setup für die Übergabe der Erodierparameter aus Cimatron an die Senkerodiermaschinen bzw. -Software von Zimmer + Kreim und OPS Ingersoll.

- Cimatron CAD mit Mold Design für die Konstruktion von Spritzgießformen und Zinkdruckgusswerkzeugen. Darüber hinaus werden Werkzeugkonstruktionen über ein externes Konstruktionsbüro erstellt, das ebenfalls mit Cimatron arbeitet.

- 2 DCAM-Arbeitsplätze für die Programmierung der Drahterodiermaschinen.

- 8 Cimatron Viewer sind über die Arbeitsvorbereitung und Fertigung verteilt und geben den Mitarbeitern in der Fertigung jederzeit und überall Auskunft zu den laufenden Projekten.

Info-Box 2: Der WeForm-Maschinenpark im Überblick

- Fräsen Röders RXP 601 DSH und Röders RXP 950 DSH (2023 erweitert) in die Zelle integriert und mehrere nicht verknüpfte Hermle, Mikron und HURCO´s

- Senkerodieren Zimmer + Kreim in die Zelle integriert und weitere nicht verknüpfte OPS Ingersoll

- Drahterodieren Mitsubishi MP- und MV-R-Maschinen

- Kunststoffspritzguss Diverse Kunststoff-Spritzguss-Maschinen von Wittmann-Battenfeld und YIZUMI

- Zinkdruckguss Titus und YIZUMI Zinkdruckgussmaschinen

Webseite WeForm: www.weform.de