Hochgeschwindigkeits-Schruppen mit Cimatron und VoluMill

- Im MIDENA Elektrowerkzeugbau, im sauerländischen Lennestadt, werden Spritzgießwerkzeuge für Mennekes Elektrotechnik, den weltweit führenden Hersteller von Industriesteckvorrichtungen für den hochstromigen Einsatz, gefertigt.

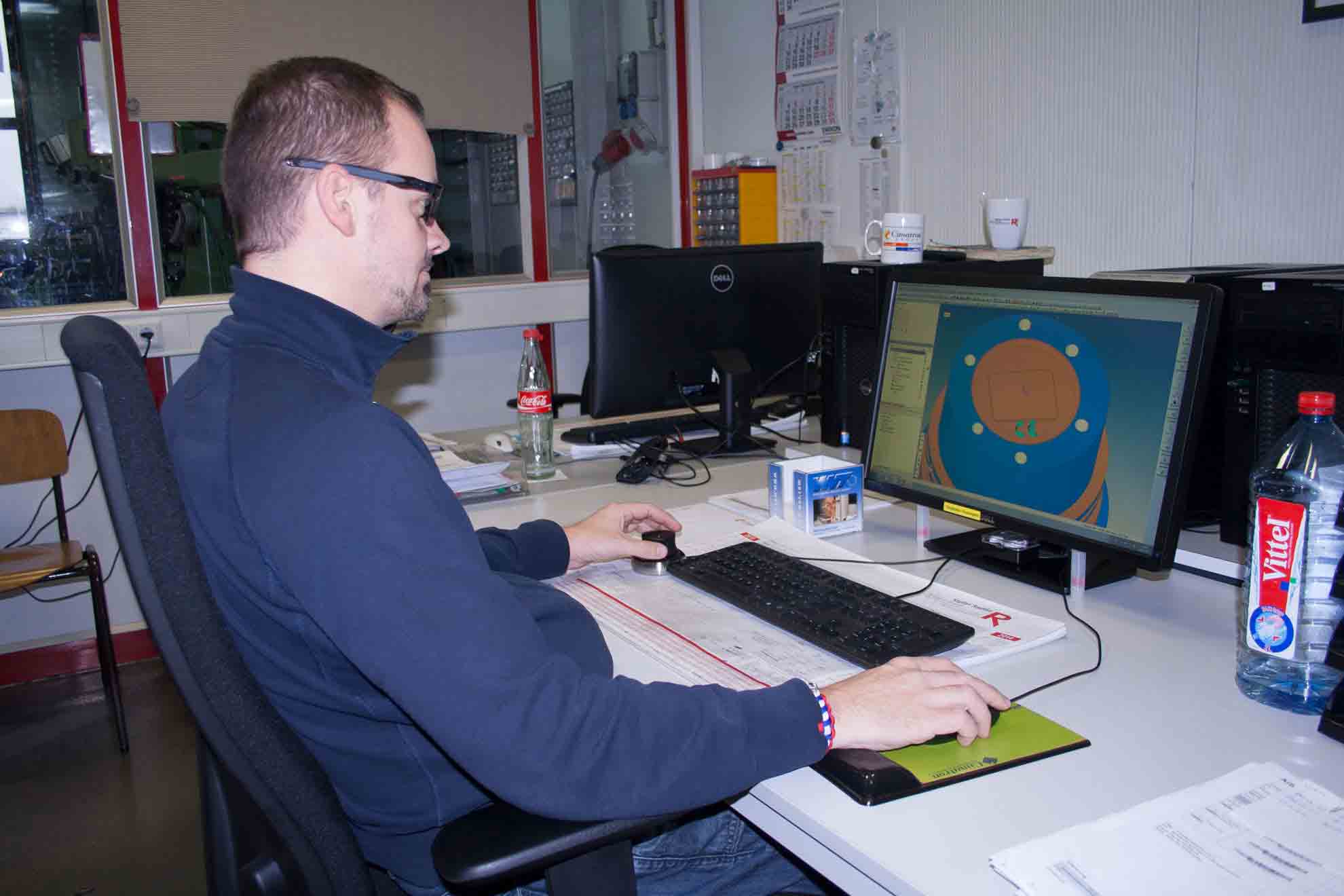

- Programmiert wird der gesamte Maschinenpark mit Software-Produkten von Cimatron. Für das Drehen setzt man Virtual Gibbs ein, für den Elektrodenprozess, das Fräsen und Bohren Cimatron. Seit 2015 verwendet man VoluMill.

- „Zum VoluMill kann ich nur sagen, dass es sich für jeden, der ähnliche Anforderungen hat wie wir, nach wenigen Schruppbearbeitungen rechnet. Ich bin 100%-ig zufrieden.“

Hochgeschwindigkeits-Schruppen: Auch bei kleineren Werkstücken effizient?

Die Software-Anbieter von Lösungen für das Hochgeschwindigkeits-Schruppen übertreffen sich gegenseitig mit ihren Versprechen hinsichtlich der Zeiteinsparung, die Ihre Module bringen. 50, 60 oder gar 70% werden dabei als mögliches Potential avisiert. Die MIDENA Elektrowerkzeugbau GmbH hat vor etwa einem halben Jahr die vorhandene CAM-Software Cimatron mit der VoluMill-Erweiterung ergänzt. Die Erfahrungen und Ergebnisse, die der Lennestädter Formenbauer mit den Hochgeschwindigkeits- Schruppstrategien gemacht hat, sind bemerkenswert.

Die MIDENA Elektrowerkzeugbau GmbH ist mit insgesamt 30 Mitarbeitern in der Mennekes-Gruppe für die Herstellung der Spritzgießformen sowie deren Wartung, Änderung und Reparatur zuständig. Verbaut werden die damit produzierten Kunststoffteile in Industriesteckvorrichtungen für den hochstromigen Einsatz sowie in der Automobilindustrie im Bereich der E-Mobilität. Dabei sind die Anforderungen an die Werkzeuge hoch: Hohe Zykluszahlen, anspruchsvolle, teilweise glasfaserverstärkte Kunststoffe, 2K-Technologie und hohe Stabilität bei minimalem Werkstoffeinsatz, um nur einige zu nennen. Darüber hinaus sind die Qualitätsanforderungen hoch und kurz vor der Vorstellung neuer Produkte sind kürzeste Werkzeug-Lieferzeiten und hohe Flexibilität gefragt.

Maximaler Eigenfertigungsanteil

Um diesen Ansprüchen gerecht werden zu können, verfügt MIDENA über einen hervorragend ausgestatteten und modernen Maschinenpark. So ist man in der Lage, alle Bearbeitungen vom Fräsen über das Draht- und Senkerodieren bis hin zum Schleifen und CNC-Drehen im eigenen Hause durchzuführen. Das besondere Augenmerk liegt dabei auf dem Fräsen. Auf zwei HSC-Fräsmaschinen von OPS Ingersoll fertigt man hauptsächlich Elektroden (überwiegend aus Graphit) und kleinere Einsätze. Eine weitere HSC-Maschine ist in Planung und soll den Einstieg in die Automation einleiten. Die Wunschmerkmale dieser Maschine: Platz für ca. 100 Werkzeuge, 50 Elektroden und 5 UPC- Palettenplätze. DMG ist mit insgesamt drei Bearbeitungszentren vertreten – dabei wird eine DMC 63 hauptsächlich für die Plattenbearbeitung eingesetzt und auf einer DMU 85 Monoblock und einer DMU 50 werden überwiegend Einsätze gefertigt. Externe Fertigungs-Kapazitäten nutzt man nur wenige. Dazu Artjom Siemens, Leiter der Arbeitsvorbereitung: „Die Platten lassen wir uns bereits mit Systembohrungen und teilweise auch mit Tieflochbohrungen von namhaften Normalienherstellern anliefern. Ebenfalls extern beziehen wir Formeinsätze mit konturnaher Kühlung, die im Laser-Cusing- Verfahren hergestellt werden - eine sehr gute aber auch teure Technologie.“

Software aus einer Hand

Programmiert werden die Maschinen ausschließlich mit Software-Produkten von Cimatron. Für die Drehbearbeitung setzt man seit etwa 6 Jahren Virtual Gibbs ein, für den Elektrodenprozess sowie für die gesamte Fräs- und Bohr-Programmierung das Formenbaupaket Cimatron. Cimatron wird bei MIDENA seit vielen Jahren für den gesamten Elektrodenprozess, von der Ableitung über die Dokumentation und die NC-Programmierung bis hin zur automatischen Ausgabe der Erodierparameter mittels EDM-Setup an die Senkerodiermaschinen, verwendet. Alle NC-Fräsprogramme, von der Taschenbearbeitung über das angestellte 3+2-Achsen- Fräsen bis hin zum 5-Achsen Simultanfräsen, werden mit der Cimatron Programmiert werden die Maschinen ausschließlich mit Software-Produkten von Cimatron. Für die Drehbearbeitung setzt man seit etwa 6 Jahren Virtual Gibbs ein, für den Elektrodenprozess sowie für die gesamte Fräs- und Bohr-Programmierung das Formenbaupaket Cimatron. Cimatron wird bei MIDENA seit vielen Jahren für den gesamten Elektrodenprozess, von der Ableitung über die Dokumentation und die NC-Programmierung bis hin zur automatischen Ausgabe der Erodierparameter mittels EDM-Setup an die Senkerodiermaschinen, verwendet. Alle NC-Fräsprogramme, von der Taschenbearbeitung über das angestellte 3+2-Achsen- Fräsen bis hin zum 5-Achsen Simultanfräsen, werden mit der Cimatron Tool. Damit läuft die Bohrprogrammierung zu 95% vollautomatisiert ab. Wir haben die Bohrsequenzen komplett auf unseren Werkzeugvorrat abgestimmt. So konnten wir eine unserer Auswerferplatten, mit immerhin 120 Bohrungen, in nur 20 Minuten programmieren und das bei maximaler Prozesssicherheit.“ Zuletzt entschied man sich für die Anschaffung der Softwarelösung VoluMill für die Programmierung des Hochgeschwindigkeits- Schruppens.

VoluMill

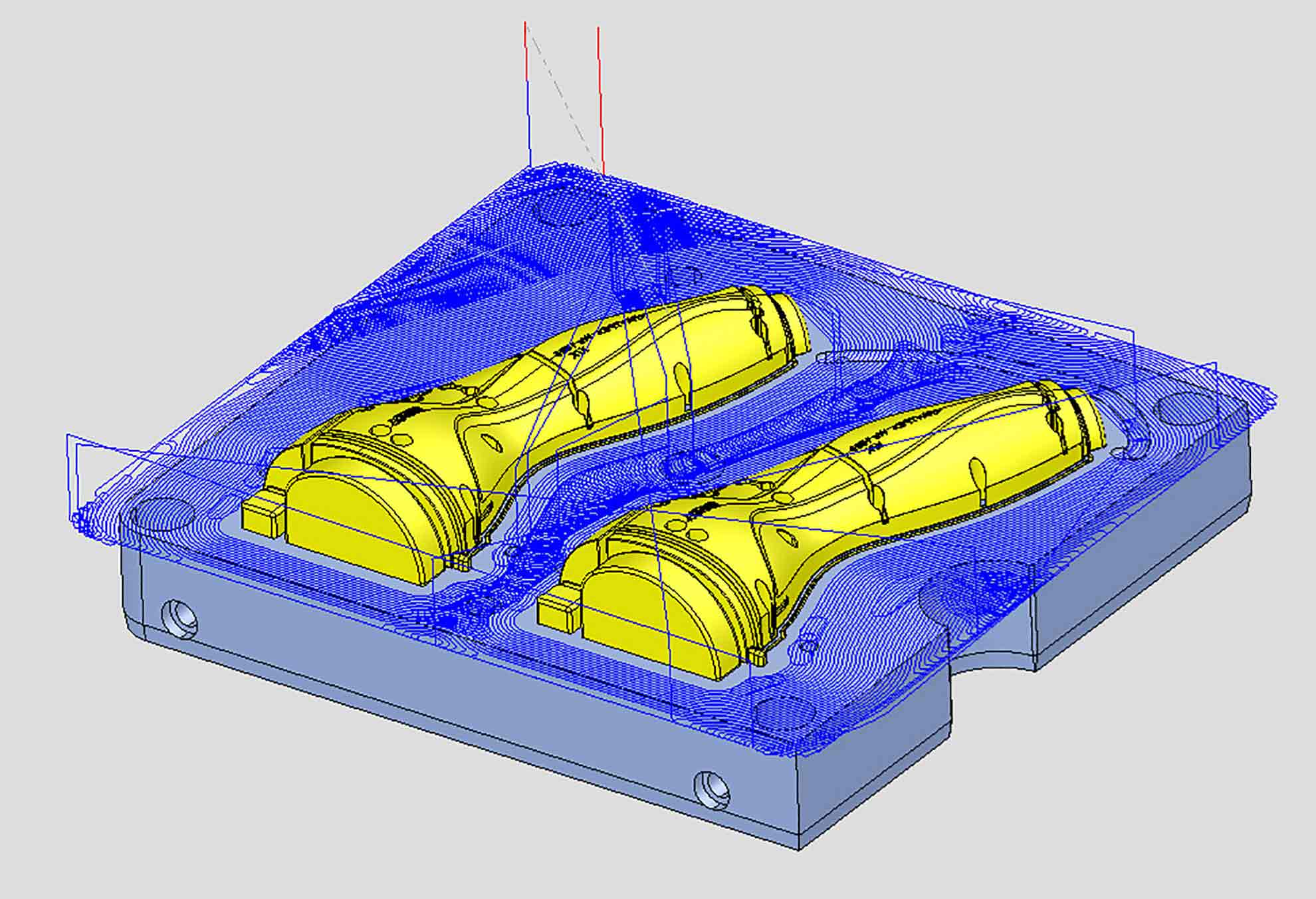

Die Cimatron-Spezialisten empfahlen MIDENA das VoluMill zunächst bei großvolumigen Schruppaufgaben zu testen – zum Beispiel bei großen Formeinsätzen oder Taschen in den Formplatten. Volu- Mill erzeugt verrundete Hochleistungswerkzeugwege, die es erlauben, mit höherem Vorschub und großer Tiefenzustellung bei gleichzeitiger Reduzierung der Seitenzustellung, das Zeitspanvolumen zu maximieren und die Belastung von Werkzeug und Maschine zu minimieren. Bereits nach ersten Tests, bei denen Standard-Schnittdatenempfehlungen für VoluMill verwendet wurden, war klar: Die Investition in das neue Software-Tool würde sich lohnen. „Wir haben in einer Formplatte vier Taschen ausgekoffert. Mit der herkömmlichen Strategie dauerte das 40 Minuten, mit der VoluMill-Strategie gerade mal sechs“, erläutert Siemens. Neben der Zeitersparnis ergaben sich aber auch noch andere, nicht weniger wichtige Vorzüge durch den Einsatz des Moduls. „Durch die geringere Belastung können wir unsere Fertigungskapazitäten wesentlich flexibler einsetzen. Maschinen, die augenscheinlich nicht für die Schruppbearbeitung geeignet sind, können dank der reduzierten Spindellast, wenn nötig auch einmal zum Schruppen eingesetzt werden. Aufgrund der hohen Nachtlaufzeiten ist die Prozesssicherheit für uns besonders wichtig. Diese erhöht sich nicht zuletzt durch steigende Standzeiten der Werkzeuge. Wir verwenden nun Vollhartmetall-Schaftfräser, wo wir früher mit Messerköpfen gearbeitet haben. Dabei musste man während der Bearbeitung die Schneidplatten regelmäßig drehen oder wechseln. Selbst preiswerte Schaftfräser erzielen dank VoluMill um ein Vielfaches verlängerte Standzeiten und ein Wechsel während der Bearbeitung ist nicht erforderlich. Bei den von uns verwendeten hochwertigen Vollhartmetall-Schaftfräsern ist das Kosten-Standzeit-Verhältnis sogar noch günstiger. Aus meiner Erfahrung heraus schätze ich, dass ein doppelt so teurer Schaftfräser die dreifache Standzeit liefert. Und noch ein angenehmer Nebeneffekt von VoluMill: Die Bearbeitung ist wesentlich leiser. Auch das ist ein nicht zu unterschätzender Vorteil“, zählt Siemens die Vorteile auf.

VoluMill im Praxiseinsatz

Im Verlauf der Zeit wurden die Teile, die bei dem Formenbauer mit VoluMill bearbeitet wurden, immer kleiner. Denn selbst bei geringeren Zerspanungs-Volumen kommen die oben genannten Vorzüge zum Tragen. So auch bei dem abgebildeten Formeinsatz (Bild nächste Seite), den wir einmal exemplarisch betrachten wollen. Für solche Einsätze verwendet MIDENA in der Regel 1.2767 oder 1.2343 Werkzeugstahl. Zunächst wurde die Rückseite im ungehärteten Zustand komplett bearbeitet, dann wird gehärtet (HRC 52-54). Danach folgen die Schruppbearbeitung mit VoluMill, Schlichten, Senkerodieren und schließlich das Ausschneiden des Formeinsatzes per Drahterosion. Beim Schruppen wurde mit einem 8 mm Hartmetall-Schaftfräser die gesamte Bearbeitungshöhe, von 15 mm in nur einer Tiefenzustellung und mit 0,6 mm Seitenzustellung, zerspant. Die Bearbeitungszeit konnte so, gegenüber den herkömmlichen Strategien, um über 50% reduziert werden. „Wenn Sie mich fragen, warum ich dabei nicht mit einem größeren Schaftfräser gearbeitet habe. Dafür gibt es zwei Gründe. Zunächst einmal erhöht sich die Spindellast drastisch, somit kann ich das Teil nicht mehr auf all unseren Maschinen fertigen. Zum anderen muss man beim Hochgeschwindigkeits- Schruppen auch immer ganz besonders auf den Späne-Abtransport aus den Innentaschen achten. Bei größeren Werkzeugen und kleinen Seitenzustellungen kann das problematisch sein. Ich arbeite eigentlich gerne mit einer höheren Seitenzustellung. Durch einen schwereren Span vermeide ich, dass sich ein Späneknäuel bildet“, rät der Frässpezialist. Für den Start mit VoluMill empfiehlt Cimatron eine Seitenzustellung von 0,15*D bei einer Tiefenzustellung von 2*D und einer Verdreifachung der Schnittgeschwindigkeit. Abhängig vom zu bearbeitenden Material, dessen Härte, der Teilegeometrie, der Maschine und der Werkzeuge lassen sich diese Werte aber tunen, um ein höheres Zeitspanvolumen zu erzielen. Siemens berichtet von einem weiteren Anwendungsfall: „Heute haben wir alle Prozessparameter für unsere Gegebenheiten weitestgehend im Griff. So konnten wir in einem Fall beim Bearbeiten eines 1.2085 Werkzeugstahls ein Zeitspanvolumen von 400 cm³/min erzielen. Dazu frästen wir mit einem vierschneidigen 12 mm Hartmetall-Schaftfräser, einer Schnittgeschwindigkeit von 330 m/min, einer Tiefenzustellung von 19 mm und einer Seitenzustellung von 3 mm! Der Vorschub pro Zahn lag bei 0,2 mm/U.“

Fazit

In seinem Schlusswort findet der NC-Spezialist Siemens nur gute Worte: „Mit dem Cimatron-Service bin ich sehr zufrieden. Man bekommt jederzeit einen kompetenten Ansprechpartner ans Telefon und auch bei einer E-Mail-Anfrage muss ich nicht länger als zwei Stunden auf einen Rückruf warten. Die Softwarelösungen sind, inkl. der Postprozessoren, perfekt auf uns zugeschnitten. Die Bedienbarkeit ist vorbildlich, die Funktionalität der Elektrodenlösung ist einzigartig und mit der NC-Lösung lassen sich all unsere Anforderungen, vom Bohren bis hin zum 5-Achsen Simultanfräsen, erledigen. Zum VoluMill kann ich nur sagen, dass es sich für jeden, der ähnliche Anforderungen hat wie wir, nach wenigen Schruppbearbeitungen rechnet. Ich bin 100%ig zufrieden.“ Nach diesem Fazit ist die Eingangsfrage nach Spielerei oder echtem Produktivitätsvorteil wohl eindeutig beantwortet.

(Ralf Brinkmann)

Kurz gefasst

Die MIDENA Elektrowerkzeugbau GmbH gründete sich im Jahr 2000 als Ausgliederung des Formenbaus aus der Mennekes Elektrotechnik GmbH & Co. KG, Kirchhundem, dem führenden Hersteller von Industriesteckvorrichtungen weltweit. Bei der MIDENA Elektrowerkzeugbau GmbH, im sauerländischen Lennestadt, fertigt man seither alle Spritzgießwerkzeuge, die Mennekes für die Herstellung seiner Produkte benötigt. Auch die zweite große Produktsparte der Mennekes-Gruppe, die Elektromobilität, setzt auf die Formen von MIDENA. Gleichzeitig ist es das Ziel der MIDENA Elektrowerkzeugbau GmbH den Kundenstamm stetig auszubauen. Neben der Fertigung neuer Werkzeuge, ist der 30-Mann-Betrieb (inklusive der acht Auszubildenden) auch für die Wartung, Reparatur und Änderung des ca. 1300 Formen umfassenden Werkzeug-Bestandes von der Mennekes Elektrotechnik GmbH & Co. KG verantwortlich.

Weitere Infos: www.midena-werkzeugbau.de

Das automatische Bohren ist ein sehr feines Tool. Damit läuft die Bohrprogrammierung zu 95% vollautomatisiert ab. ... So konnten wir eine unserer Auswerferplatten, mit immerhin 120 Bohrungen, in nur 20 Minuten programmieren und das bei maximaler Prozesssicherheit