Webseite: http://www.kern-microtechnik.com

Die Maschinen von Kern sind ein Synonym für höchste Präzision in kleinsten Dimensionen. Experten des Unternehmens testen unter anderem die Machbarkeit komplexer Kundenteile. Hier ist ein leistungsfähiges CAD/CAM-System gefordert – die Verantwortlichen verlassen sich auf das Paket von Cimatron.

Immer wieder eine neue Herausforderung – für Robert Brandl gibt es keine Routine. Zu unterschiedlich sind die Werkstücke, die Anwender und potenzielle Kern-Kunden auf den Maschinen aus der bayrischen Präzisionsmaschinenschmiede fertigen wollen. Werkstücke, die auf anderen Maschinen „unmöglich“ sind, werden in Eschenlohe auf Machbarkeit überprüft. „Wer Anwender einer Kern-Maschine ist, gehört zu unserer Familie“, betont Günter Dünnwald, Leiter Technology bei dem Maschinenhersteller. „Das bedeutet, dass wir auch bei sehr komplizierten Aufgabenstellungen helfen.“ Ein hoch qualifiziertes Team aus Experten kümmert sich darum, dass auch sehr komplexe Werkstücke auf den hoch präzisen Maschinen realisiert werden können.

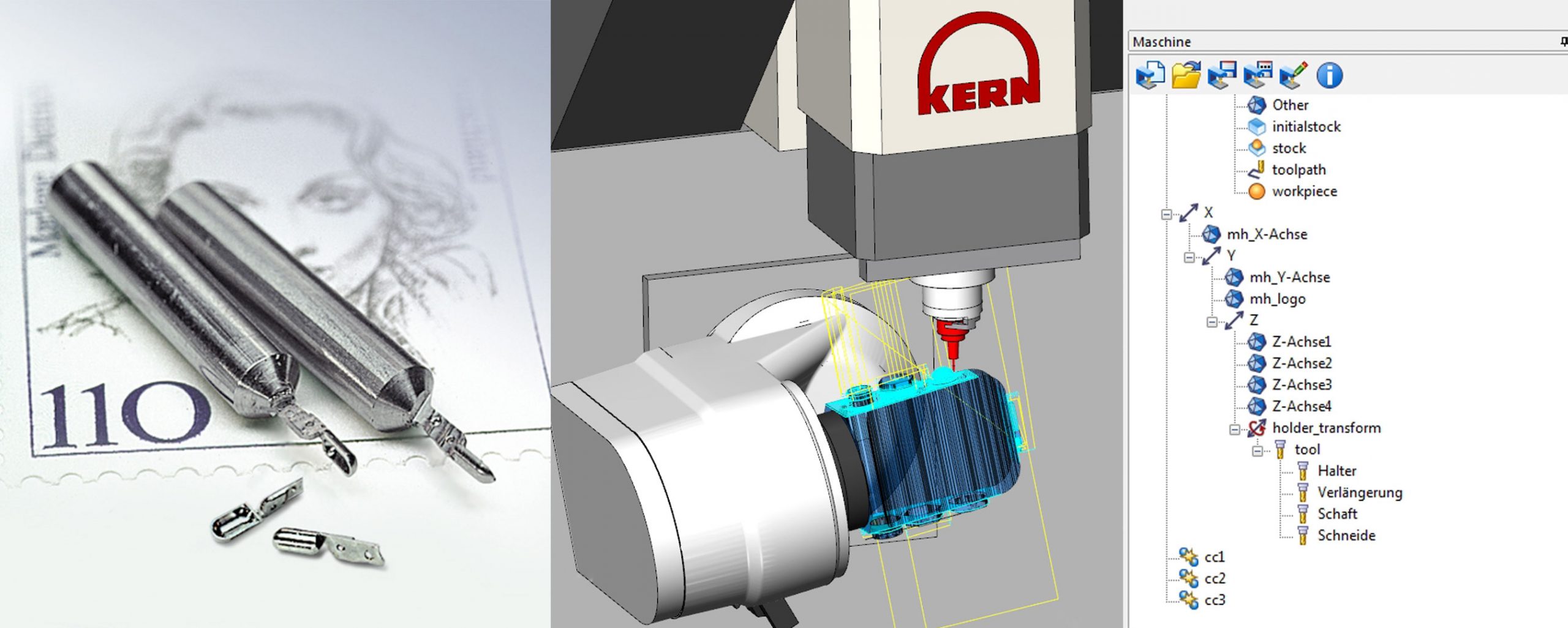

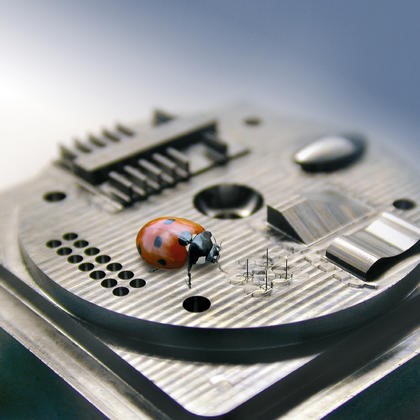

Kleine und kleinste Strukturen mit höchster Präzision zu bearbeiten ist die Domäne der Maschinen von Kern Microtechnik. Mit der CAD/CAM-Software von Cimatron lassen sich deren Möglichkeiten ausreizen.

Immer wieder eine neue Herausforderung – für Robert Brandl gibt es keine Routine. Zu unterschiedlich sind die Werkstücke, die Anwender und potenzielle Kern-Kunden auf den Maschinen aus der bayrischen Präzisionsmaschinenschmiede fertigen wollen. Werkstücke, die auf anderen Maschinen „unmöglich“ sind, werden in Eschenlohe auf Machbarkeit überprüft. „Wer Anwender einer Kern-Maschine ist, gehört zu unserer Familie“, betont Günter Dünnwald, Leiter Technology bei dem Maschinenhersteller. „Das bedeutet, dass wir auch bei sehr komplizierten Aufgabenstellungen helfen.“ Ein hoch qualifiziertes Team aus Experten kümmert sich darum, dass auch sehr komplexe Werkstücke auf den hoch präzisen Maschinen realisiert werden können.

Entstanden ist das Unternehmen Kern Microtechnik aus dem Bedarf heraus, eine Maschine für höchste Präzision zu entwickeln. „Es gab schlicht keine Maschine, die diesen Anforderungen an höchste Genauigkeit gerecht wurde – vor allem nicht nur einmal, sondern immer wieder auch im robusten Einsatz über große Serien hinweg“, erklärt Dünnwald. Vier Maschinenbaureihen decken das Gebiet der Höchstpräzision bei Kern heute ab. Inzwischen ist das Unternehmen in diesem Bereich ein globaler Marktführer. Die typischen Werkstücke sind zwar größer geworden, die Anforderungen an Präzision sind trotzdem weiter gestiegen. Maschinenbautechniker Robert Brandl ist einer der Problemlöser, die sich bei Kern um besonders schwierige Teile kümmern. „Um die komplexen Werkstücke zeitnah und wirtschaftlich auf die Maschine zu bringen benötigen wir ein sehrleistungsfähiges CAD/CAMSystem“, erklärt er. „Ein System, das sehr genau rechnet, das die Werkzeugwege unter anderem auch so auflöst, dass die Fräsbahnen werkzeugschonend ausgeführt werden. Dabei sollte es auch noch möglichst schnell rechnen. Deshalb setzen wir hier auf Cimatron.“

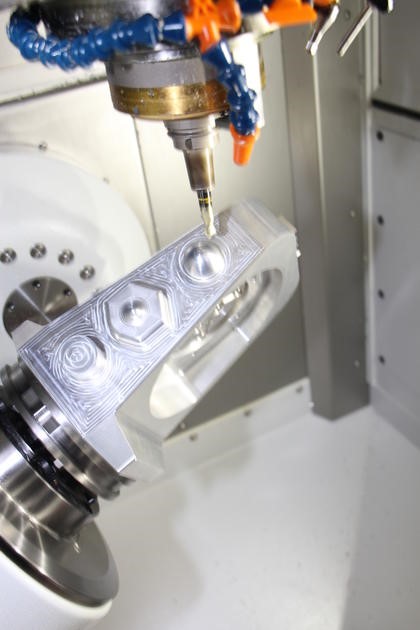

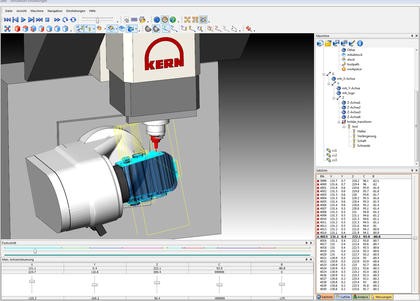

Wer sich auf die Daten aus seiner Simulation verlässt, kann mitunter eine böse Überraschung erleben. Denn viele Simulationen berechnen die Daten deutlich anders, als es danach der Postprozessor erledigt. Das reicht zwar in der Regel aus, um beispielsweise einen Crash sicher zu vermeiden. Wer aber sichergehen will, dass sich die Simulation so verhält wie später die Maschine, muss mit den Echtdaten des Postprozessors arbeiten. Cimatron geht diesen aufwändigen Weg, damit die Simulation tatsächlich ein genaues Bild der späteren Realität wiedergeben kann. Modul Micromilling. „Damit sind auch bei kleinsten Formen vernünftige Werkzeugwege garantiert“, betont Brandl. „Wenn man zum Beispiel mit einem 30-μm-Fräser arbeiten will, ist es wichtig, dass die Software die richtigen Strategien beherrscht.“

Gerade wenn es um Einzelstücke geht, muss die Software absolut fehlerfrei und sehr präzise arbeiten – nicht selten sind wertvolle Rohlinge im Spiel. Dazu kommen die sehr speziellen Anforderungen vieler Anwender; schließlich sind die Kern-Maschinen für die Mikrobearbeitung prädestiniert. „Toleranzen im unteren einstelligen μm-Bereich über das gesamte Bauteil sind nichts ungewöhnliches“, berichtet Brandl. „Früher hat man sich damit beholfen, dass man einfach um den Faktor 10 größer konstruiert hat und das gesamte Programm dann auf die gewünschte Dimension herunterskalieren ließ. Aber abgesehen von der Rechenzeit kamen bei den damit erzielten Ergebnissen auch Rechenfehler zum Tragen, die sich durchaus bemerkbar machten.“ Speziell für kleinste Dimensionen bietet Cimatron inzwischen dasModul Micromilling. „Damit sind auch bei kleinsten Formen vernünftige Werkzeugwege garantiert“, betont Brandl. „Wenn man zum Beispiel mit einem 30-μm-Fräser arbeiten will, ist es wichtig, dass die Software die richtigen Strategien beherrscht.“

Begeistert ist der Zerspanungsexperte auch vom 5-Achs-Modul des CAD/CAM-Pakets: „Das ist Spitze“, erklärt er. „Im internen Vergleich mit einem anderen leistungsfähigen CAD/CAM-Paket, das bei uns im Einsatz ist, hat Cimatron in Sachen Rechenzeit generell die Nase vorn. Manchmal brauche ich nur ein paar Sekunden oder Minuten für das Gleiche, auf das der Kollege unter Umständen viele Stunden warten muss.“ Zugegeben, das liegt zwar auch ein Stück weit an der Erfahrung, die Brandl angesammelt hat, und daran, dass er sich „in die Tiefen“ der Software eingearbeitet hat und auch mit freien Parametern operiert. Trotzdem sind die Ergebnisse im Vergleich beeindruckend. Gefertigt wird in Eschenlohe „nahezu alles“, wie Brandl betont. „Das Spektrum reicht von komplexen Elektroden aus Wolfram für einen Wendeschneidplattenhersteller über filigrane medizintechnische Teile in unterschiedlichsten Werkstoffen bis zu ausgefeilten Spritzgießformen für Spielzeugeisenbahnen und Prägestempel aus Hartmetall.“

Dabei stammen die Daten aus unterschiedlichsten Quellen. „Und sind manchmal von gelinde gesagt sehr schlechter Qualität“, berichtet Brandl. „Zum Glück verfügt Cimatron über sehr gute Schnittstellen – wir haben es bisher immer geschafft, auch Problemdaten vernünftig zu laden und zu bearbeiten.“ Ein weiterer Pluspunkt sind die vielfältigen Simulationsmöglichkeiten, die gerade bei der Fertigung in Losgröße 1 sehr wichtig sind. Denn Projekte, bei denen Anwender an ihre Grenzen stoßen, sind für Robert Brandl Alltagsgeschäft. „Mit Cimatron kommt zwar auch der weniger versierte Anwender schnell ans Ziel“, erklärt er. „Wenn es aber darum geht, wirklich die Möglichkeiten unserer Maschinen auszuloten, dann muss die Software auch für Bediener, die sich tiefer einarbeiten wollen, entsprechende Möglichkeiten bereitstellen. Genau das ist bei Cimatron der Fall.“

So kommt es, dass Brandl durchaus auch die Software „im Grenzbereich fährt“ und die Möglichkeiten ausreizt. „Wenn ich an ein Werkstück herangehe, habe ich oft ein genaues Bild vor Augen, wie die Bearbeitung laufen muss“, erklärt er. „Aber wie bringe ich das der Maschine bei? – Bei kniffligen Lösungsfindungen sind die Spezialisten bei der Cimatron-Hotline exzellente und kompetente Sparringspartner“, lobt er. „Da ist fundiertes Know-how vorhanden, es sind schon seit vielen Jahren die gleichen Ansprechpartner am Telefon. Die legen sich mit uns ins Zeug, um die Anforderungen und Wünsche unserer Kunden zu erfüllen.“ Auch sonst fühlt sich Brandl bei Cimatron gut aufgehoben: „Cimatron nimmt seine Kunden ernst“, erklärt er. „So werden beispielsweise Funktionen, die wir vermissen und entsprechend nachfragen, oft in einem der nächsten Releases des Softwearepakets bereitgestellt – für alle Anwender.“

(Autor: Richard Pergler – Artikel erschienen in fertigung Juli/August 2013)

Da ist fundiertes Know-how vorhanden, es sind schon seit vielen Jahren die gleichen Ansprechpartner am Telefon. Die legen sich mit uns ins Zeug, um die Anforderungen und Wünsche unserer Kunden zu erfüllen.

Das Unternehmen WeForm in Viechtach hat aufgrund wachsender Kundenansprüche in eine vollautomatisierte Fertigungszelle investiert, die 5-Achsen-HSC-Fräsbearbeitung und Automatisierung integriert, um Produktionskapazitäten zu erweitern und Effizienz zu steigern. Cimatron liefert hierbei entscheidende CAD/CAM-Tools für die Werkzeug- und Formenbauprozesse.

Everstampi, ein Familienunternehmen in Misinto mit mehr als 40 Jahren Erfahrung in der Konstruktion von Kunststoffformen, zeichnet sich durch seine Innovation und seinen Fokus auf den Kundenservice aus. Es verwendet CAD/CAM-Lösungen von Cimatron, um den Produktionsprozess zu optimieren und komplexe, hochpräzise Formen zu gewährleisten.

Classic Tool & Die konnte durch den Einsatz der fortschrittlichen CAD/CAM-Software von Cimatron eine Produktivitätssteigerung von 75 % erzielen und seinen CO2-Ausstoß verringern, während es gleichzeitig erfolgreich anspruchsvolle Projekte zur Konstruktion von Werkzeugen in Angriff nahm und Innovationen bei Automobilherstellern förderte.

Cimatron ermöglicht Clips & Clamps Industries effizientere Werkzeugkonstruktion und -fertigung, was zu Einsparungen in Stahl und erhöhter Produktivität führt und den Kunden qualitativ hochwertige Werkzeuge liefert.

Seit seiner Gründung nutzt TK Mold die integrierte CAD/CAM-Software von Cimatron, um seinen Arbeitsablauf von der Angebotserstellung und Konstruktion über die Bearbeitung und das Erodieren bis hin zur Montage zu rationalisieren. Das Unternehmen investiert außerdem regelmäßig in Weiterbildungsmaßnahmen, um sicherzustellen, dass das gesamte Team die leistungsfähige Software optimal nutzt. Dies hat sich ausgezahlt, da die Lieferzeiten für die Werkzeuge verkürzt und die Produktivität der Werkstatt erhöht werden konnten.

Die Fähigkeit, schnell auf die Wünsche der Kunden einzugehen und gleichzeitig eine hohe Qualität zu gewährleisten, zeichnet 2elle-engineering in der Welt der geschmiedeten Metallräder aus. Die Konstruktion mit einer flexiblen und effizienten CAD-Software wie Cimatron spielt dabei eine entscheidende Rolle.