Aumentar la productividad del moldeo por inyección para un conducto de automoción que requería un ciclo de utillaje largo para evitar el alabeo.

Large temperature variations in an injection-molding cooling cycle can dramatically increase the risk of parts warping. When tests of a conventionally-designed and manufactured injection-molded automotive duct yielded temperature fluctuations of 132˚C throughout the process, B&J Specialty, Inc. recommended conformally-cooled mold inserts to its client for more even cooling.

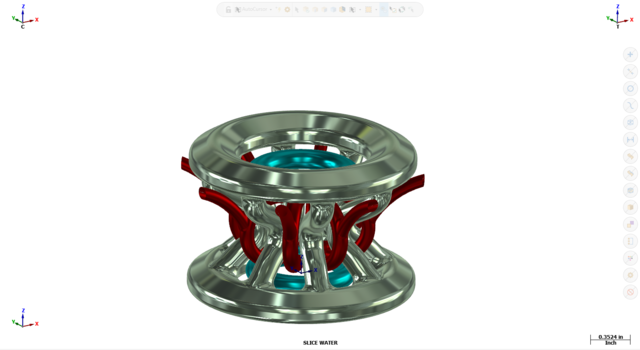

Para conseguirlo, los ingenieros de B&J Specialty se basaron en el software CAD/CAM Cimatron para diseñar los moldes y conformar los canales de refrigeración internos paralelos a la superficie de la pieza. Para conseguir estos complejos canales de refrigeración internos conformados con precisión, utilizaron la fabricación aditiva (AM) de metal en una impresora ProX DMP 300 para la producción.

El nuevo inserto de molde refrigerado conformado redujo la variación de temperatura a lo largo del enfriamiento a 18˚C y redujo el tiempo de ciclo en el molde de un minuto a 40 segundos, lo que supone una mejora global de la productividad del 30%.

Los moldes refrigerados por conformación aprovechan la tecnología moderna para resolver un viejo problema. Muchas piezas moldeadas por inyección tienen superficies curvas, pero las brocas utilizadas para crear canales de refrigeración sólo producen líneas rectas. En la mayoría de los casos, esto significa que es imposible hacer coincidir las líneas de refrigeración con la geometría de la pieza. Las líneas de refrigeración rectas producidas de forma convencional tienen que ir más allá de los elementos más externos de la pieza para no interferir con la cavidad, lo que significa que los elementos más cercanos al centro de la pieza suelen estar lejos de la línea de refrigeración más cercana. Esto suele dar lugar a importantes variaciones de temperatura en el volumen de la pieza al inicio del proceso de refrigeración.

El conducto de automoción que B&J Specialty rediseñó para conseguir una refrigeración más eficaz presenta múltiples superficies irregulares y curvas. En el diseño original del molde, B&J taladró líneas de refrigeración rectas a través de un cubo y un bloque estator que se utilizaron para ajustar la geometría del molde a fin de tener en cuenta el alabeo. Como suele ocurrir con las formas irregulares, varias características clave del conducto se distanciaron de las líneas de refrigeración debido a la limitación de los canales rectos. Las variaciones de temperatura resultantes generaban diversas tensiones residuales que tendían a doblar la pieza al enfriarse. En el pasado, este problema se solucionaba alargando el ciclo de enfriamiento para garantizar que la pieza se solidificaba por completo antes de extraerla del molde y ajustando los insertos para tener en cuenta cualquier alabeo restante. El problema de este enfoque era que la prolongación del ciclo de enfriamiento reducía la productividad y aumentaba el coste de fabricación de la pieza.

Según el director de tecnología de la información e impresión 3D de B&J Specialty, Jarod Rauch, el conducto de automoción parecía ser un firme candidato para un diseño de refrigeración conforme modificado, que ayudaría a mejorar la calidad de la pieza final, reducir los desechos y acortar el ciclo de refrigeración. B&J Specialty propuso esta solución a su cliente, un proveedor de la industria del automóvil, que aceptó probar la nueva metodología. Tras proporcionarles el archivo CAD de la geometría original, los ingenieros de B&J se pusieron manos a la obra con el software de diseño de moldes Cimatron. "Cimatron es prácticamente un software integral que nos permite disponer de todas las funciones CAD para el diseño y nos da la opción de pasar directamente a la preparación de la construcción desde el mismo paquete".

Rauch dice que B&J Specialty descubrió Cimatron mientras investigaba impresoras 3D de metal para aplicaciones de enfriamiento conformado. "Vimos que Cimatron ofrece una solución completa de extremo a extremo que incluye software de diseño de moldes, software de preparación de construcción e impresoras 3D, lo que me entusiasmó con esta solución", dice Rauch. "Cimatron no solo se centra en la máquina, sino que también se centra en cómo los ingenieros diseñan para aditivos".

Trabajando con Cimatron, los ingenieros de B&J eliminaron las líneas de refrigeración rectas originales y las sustituyeron por otras conformadas que mantenían una distancia constante respecto a la superficie de la pieza. La producción final del molde con impresión metálica en 3D permitió a los ingenieros diseñar canales complejos con secciones transversales y superficies de interfaz mejoradas. Estas características ayudan a garantizar un flujo turbulento, lo que aumenta aún más la cantidad de calor transferido del molde al refrigerante para contribuir a una refrigeración eficaz. La capacidad de enfriar las piezas moldeadas de forma más eficaz también ayuda a garantizar la calidad de las piezas al reducir la aparición de defectos en las piezas, como alabeos y marcas de hundimiento. Un camino directo hacia piezas de mayor calidad ahorra tiempo y dinero tanto al fabricante de herramientas como al operario del molde, ya que limita el número de correcciones, pruebas y muestreos necesarios para lograr los resultados deseados.

A continuación, los ingenieros de B&J exportaron el archivo del molde desde Cimatron al software de simulación de moldeo por inyección Moldex3D para realizar una simulación de refrigeración integrada. "La integración entre Cimatron y Moldex3D facilita la simulación del ciclo completo de moldeo por inyección, mapea las temperaturas en el molde y la pieza para identificar los puntos calientes y fríos, y simula el efecto de diferentes tiempos de enfriamiento", dice Rauch. La simulación también ayuda a poner de relieve las áreas en las que un rediseño puede mejorar la estrategia global de refrigeración antes de realizar cualquier inversión en una pieza física". Las simulaciones comparativas entre el diseño original del molde y el nuevo diseño con líneas de refrigeración conformadas mostraron una mejora espectacular en la distribución de la temperatura de la nueva pieza, reduciendo la variación de temperatura en un 86%.

A continuación, los ingenieros de B&J utilizaron el software 3DXpert metal AM para preparar los diseños de los insertos de molde para la producción. Importaron los datos de la pieza, optimizaron la geometría, calcularon la ruta de escaneado, organizaron la plataforma de fabricación y enviaron el trabajo a su impresora 3D de metal ProX DMP 300 directamente desde el software 3DXpert.

El ProX DMP 300 dirige un láser de alta precisión para acumular partículas de polvo metálico de forma selectiva en capas finas y horizontales, una tras otra, utilizando material LaserForm. Para este molde de conducto de automoción, B&J Specialty utilizó material de acero martensítico envejecido. "La ProX DMP 300 es ideal para producir líneas de refrigeración conformadas gracias a su extraordinaria precisión", afirma Rauch. "Podemos mantener tolerancias de tres o cuatro milésimas de pulgada". La tecnología de impresión directa de metal (DMP) patentada por Cimatron permite que partículas de material más pequeñas generen los detalles más finos y los grosores de pared más delgados. Se puede conseguir una calidad de acabado superficial de hasta 5 Ra μm (200 Ra micropulgadas) y requiere menos postprocesado.

Tras la impresión 3D, B&J Specialty escaneó los insertos en el software de inspección y metrología Geomagic Control X utilizando un escáner 3D de línea láser azul y superpuso la malla a la geometría según diseño para validar los insertos de molde metálicos impresos en 3D. Los insertos se enviaron al proveedor de automoción, que los instaló en su máquina de moldeo. "Las pruebas de referencia demostraron que la refrigeración más uniforme que proporcionan las líneas conformadas permitía reducir el tiempo de ciclo y aumentar la productividad en un 30%", afirma Rauch. "También esperamos que la vida útil del molde sea sustancialmente mayor, ya que la reducción del tiempo de ciclo proporcionada por la refrigeración conforme permite reducir la presión de inyección, lo que a su vez reduce el desgaste de la línea de partición y de los intrincados detalles del molde."

WeForm, en respuesta a las crecientes demandas de los clientes, invirtió en una célula de producción totalmente automatizada que integra fresado HSC de 5 ejes y software CAD/CAM Cimatron para la producción eficiente de piezas de plástico y zinc fundido a presión de alta calidad para diversas industrias.

Everstampi, una empresa familiar de Misinto con más de 40 años de experiencia en el diseño de moldes de plástico, destaca por su innovación y su atención al servicio al cliente, utilizando soluciones CAD/CAM de Cimatron para optimizar el proceso de producción y garantizar moldes complejos y de alta precisión.

Classic Tool & Die, aprovechando el avanzado software CAD/CAM de Cimatron, logró un aumento de la productividad del 75% y redujo su huella de carbono, al tiempo que abordaba con éxito proyectos de diseño de matrices difíciles y fomentaba la innovación con los fabricantes de equipos originales de automoción.

Clips & Clamps Industries gestiona eficazmente los diseños de troqueles complejos y los requisitos de producción de grandes volúmenes mediante el software CAD/CAM Cimatron, que agiliza los flujos de trabajo, optimiza los diseños y permite un importante ahorro de costes gracias a la optimización de materiales y la mejora de las capacidades de utillaje.

2elle-engineering utiliza software CAD flexible para satisfacer rápidamente los requisitos de los clientes y mantener la máxima calidad en la producción de sus llantas forjadas de primer nivel.

BNL Bearings uses Cimatron CADCAM software to design and manufacture plastic bearings that offer benefits such as corrosion resistance, chemical resistance, no need for lubrication, energy efficiency, and cost savings.