Gracias a las capacidades de Cimatron, podemos extraer fácilmente la geometría interna, fijar los espesores adecuados, cambiar instantáneamente los perfiles y probar otras soluciones. Generalmente, una vez configurado el diseño, la mayor parte del trabajo ya está hecho porque los cambios se aplican rápidamente.

La capacidad de responder con rapidez a las aspiraciones de los clientes sin renunciar a la máxima calidad distingue a 2elle-engineering en el mundo de las llantas de metal forjado. El diseño con un software CAD flexible y eficaz desempeña un papel fundamental.

Fundada en 2008, 2elle-engineering Srl es un fabricante de renombre mundial de llantas forjadas de una pieza y modulares situado cerca de Padua (Italia). A pesar de los retos del sector de la automoción y de la reciente pandemia, la empresa ha logrado un crecimiento notable tanto en ingresos como en plantilla, y ahora cuenta con más de 70 empleados.

Los hermanos Davide y Alessandro Lucaora comparten la responsabilidad de los aspectos técnico-productivos y financiero-comerciales de la empresa familiar.

"Colaboramos con equipos de competición de renombre, grandes marcas de tuning, fabricantes internacionales de vehículos militares y de seguridad y, por supuesto, los principales fabricantes de automóviles del mundo", señala Davide Lucaora al describir su cartera de clientes. La excepcional calidad y fiabilidad de las llantas de 2elle-engineering les ha valido incluso el codiciado número DUNS del Grupo Volkswagen, una certificación reservada a los proveedores más apreciados.

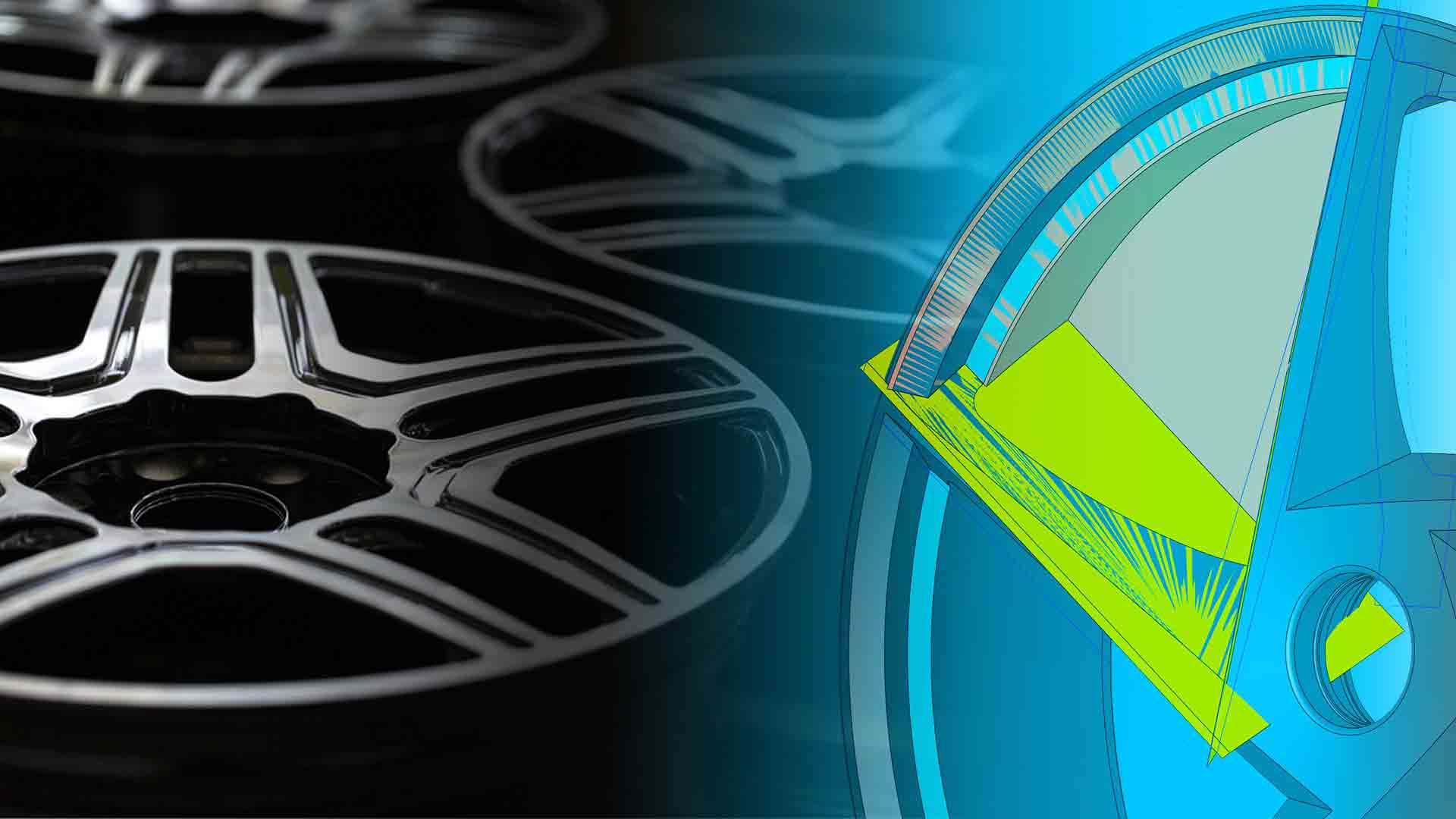

El corazón del ingenio de 2elle-engineering reside en la cuidadosa elaboración del aluminio forjado en caliente para sus llantas modulares y de una pieza. A diferencia de las llantas de aluminio fundido a presión tradicionales, las llantas forjadas se fabrican a partir de tochos de aleación de aluminio que se calientan por encima de la temperatura de recristalización hasta alcanzar un estado plástico. A continuación, los tochos se transforman mediante repetidos golpes de martillo o prensas, lo que da como resultado un producto de excepcional fuerza y resistencia.

Las llantas forjadas poseen una estructura de grano más fino, lo que se traduce en una mayor resistencia mecánica y durabilidad, y una distribución más eficaz de la tensión sobre una superficie mayor. Como resultado, estas llantas premium superan a sus homólogas fundidas a presión en rendimiento, seguridad y confort de marcha. Al producir una gama de llantas forjadas de 13 a 24 pulgadas, el mercado de vehículos de gama alta busca las llantas forjadas de 2elle-engineering, valorando la implacable artesanía que encarna tanto la estética premium como la funcionalidad robusta.

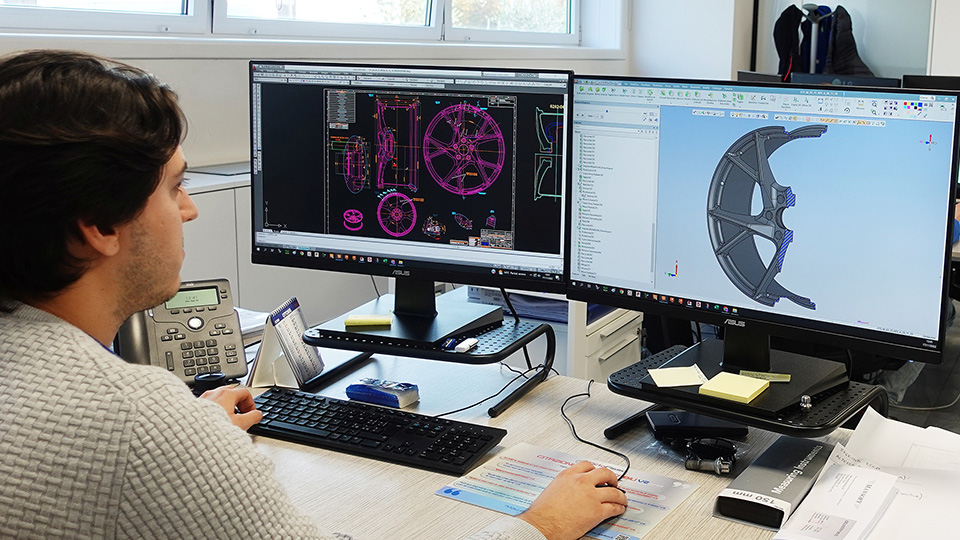

2elle-engineering se esfuerza por conseguir una calidad absoluta en el menor tiempo posible, centrándose en una inspección meticulosa en cada paso de la producción, desde el diseño CAD y el análisis estructural, hasta el mecanizado de la pieza en bruto forjada, pasando por los acabados especiales o la pintura. El taller funciona las 24 horas del día para garantizar la rápida ejecución de los pedidos. El departamento técnico es igual de ágil, capaz de producir diseños de ruedas en 24 horas, independientemente de cómo se realice la solicitud, ya sea a través de modelos 3D, imágenes o bocetos.

Para los diseñadores de 2elle-engineering, Cimatron ofrece una integración perfecta de los procesos de diseño y fabricación que permite responder con rapidez a las necesidades de los clientes. La inmediatez del software ayuda a acelerar el proceso y permite un flujo de trabajo de colaboración más eficaz. Lucaora explica: "Los estilistas son creativos y a veces en sus diseños olvidan que dentro de la llanta también debe haber un lugar para la mecánica del coche, como las pinzas de freno. Debemos comprobar los elementos estéticos para dejar las holguras necesarias y evitar posibles interferencias. A continuación, debemos verificar todas las dimensiones generales y simular las cargas estructurales. En el caso de algunos vehículos blindados, cada rueda debe ser capaz de soportar varias toneladas de peso. Gracias a las capacidades de Cimatron, podemos extraer fácilmente la geometría interna, fijar los espesores adecuados, cambiar instantáneamente los perfiles y probar otras soluciones. Por lo general, una vez configurado el diseño, la mayor parte del trabajo ya está hecho porque los cambios se aplican rápidamente".

Hacer bocetos es otra de las funciones de Cimatron que emplea el departamento técnico de 2elle-engineering. "Sirve de entorno que proporciona valiosas directrices para el concepto de diseño. Podemos definir líneas, extruir formas, modelar diversas superficies, añadir dimensiones, restricciones y relaciones paramétricas. Resulta cómodo poder fijar el eje en distintos puntos y utilizar los distintos planos para crear nueva geometría. La experiencia del usuario es más sencilla, aumenta la automatización y el diseño se completa en menos tiempo. Por ejemplo, el sistema reconoce automáticamente el centro de un agujero sin que el operario tenga que añadirlo manualmente". Lucaora comenta: "Trabajamos en el proyecto, y Cimatron nos dota de las herramientas necesarias para desarrollar el diseño, que finalmente se enviará a la fundición para la producción de la pieza en bruto."

Trabajamos en el proyecto, y Cimatron nos equipa con las herramientas necesarias para desarrollar el diseño, que finalmente se enviará a la fundición para la producción de la pieza en bruto.

Las funciones de modelado híbrido de Cimatron también desempeñan un papel fundamental a la hora de agilizar el proceso de diseño para 2elle-engineering. "Las tablas resumen nos resultan especialmente útiles porque se obtienen automáticamente a partir del modelo tridimensional", afirma Lucaora. "De este modo, evitamos el riesgo de cometer errores por repeticiones innecesarias o malentendidos de los datos". Las tablas pueden incluir secciones, listas de materiales, tablas de taladros, la información necesaria para pedir componentes, así como para realizar mecanizados en el taller y gestionar la calidad y la documentación." El uso de tablas resumen ayuda a automatizar y normalizar el proceso de diseño, ya que permite utilizar procedimientos guardados previamente y personalizados con los conocimientos, la experiencia y el "saber hacer" de los expertos de la empresa. Estas normas y procedimientos pueden transmitirse inmediatamente a los operarios para que los utilicen en futuros proyectos.

La incesante búsqueda de la excelencia de 2elle-engineering va más allá de su éxito actual. Lucaora comenta: "La demanda del mercado nos ha convencido de que podemos duplicar nuestra capacidad de producción y, de hecho, la expansión continúa". Las recientes inversiones en un departamento de pintura automática de última generación han acortado considerablemente la cadena de producción, reduciendo drásticamente los plazos de entrega y aumentando la eficacia operativa general. La empresa tiene ahora la vista puesta en nuevos proyectos pioneros, sobre todo llantas de fibra de carbono con pestaña central de aluminio y canal de carbono. Lucaora observa: "La fibra de carbono garantiza una conducción más cómoda para el automóvil porque no induce vibraciones, no "suena" como lo haría una rueda de metal". Esta innovación ya se ha adoptado, por ejemplo, en algunos modelos de Rolls Royce. Por supuesto, es el mismo nicho de mercado de alta tecnología en el que destacamos".

ComplexaHPE utiliza el software CAD Cimatron para diseñar moldes intrincados para la industria médica, mejorando la eficacia y la precisión en la producción de herramientas complejas necesarias para diversos componentes médicos.

El programa MADE de Stevenson High School, en colaboración con Zero Tolerance y Cimatron, está formando a la próxima generación de fabricantes a través de la experiencia práctica y las asociaciones industriales para hacer frente a la escasez de trabajadores cualificados.

WeForm, en respuesta a las crecientes demandas de los clientes, invirtió en una célula de producción totalmente automatizada que integra fresado HSC de 5 ejes y software CAD/CAM Cimatron para la producción eficiente de piezas de plástico y zinc fundido a presión de alta calidad para diversas industrias.

Everstampi, una empresa familiar de Misinto con más de 40 años de experiencia en el diseño de moldes de plástico, destaca por su innovación y su atención al servicio al cliente, utilizando soluciones CAD/CAM de Cimatron para optimizar el proceso de producción y garantizar moldes complejos y de alta precisión.

Classic Tool & Die, aprovechando el avanzado software CAD/CAM de Cimatron, logró un aumento de la productividad del 75% y redujo su huella de carbono, al tiempo que abordaba con éxito proyectos de diseño de matrices difíciles y fomentaba la innovación con los fabricantes de equipos originales de automoción.

Clips & Clamps Industries gestiona eficazmente los diseños de troqueles complejos y los requisitos de producción de grandes volúmenes mediante el software CAD/CAM Cimatron, que agiliza los flujos de trabajo, optimiza los diseños y permite un importante ahorro de costes gracias a la optimización de materiales y la mejora de las capacidades de utillaje.

Síguenos en