Pour nous, il est particulièrement important que les experts en logiciels de Cimatron soient toujours à l'écoute de nos souhaits, de nos suggestions et de nos besoins. Ils nous écoutent très attentivement et mettent rapidement en œuvre nos suggestions. De cette manière, nous obtenons très rapidement des solutions pratiques à nos défis

Le groupe familial Alpla, situé à Hard, dans le Vorarlberg, fabrique entre autres des systèmes d'emballage de haute qualité. Dans l'atelier d'outillage du site de mai du groupe, les outilleurs construisent principalement des moules de soufflage pour les bouteilles en PET et des moules d'injection pour les bouchons à vis qui les accompagnent. Les experts en fabrication de moules à injection s'appuient sur le système CFAO Cimatron pour assurer la cohérence nécessaire des données et un niveau élevé de stabilité et de sécurité des processus.

Le siège du groupe Alpla, situé à Hard dans le Vorarlberg, en Autriche, abrite également le principal site de fabrication de moules de l'entreprise. Les moulistes produisent principalement des moules de soufflage pour les bouteilles en PET et des moules d'injection à haute cavité pour les bouchons de ces bouteilles, mais aussi des bouchons pour d'autres emballages alimentaires ou même des cosmétiques. Le travail des moulistes se caractérise par une grande précision et, en particulier, par une répétabilité exacte, notamment dans la production des cavités des moules d'injection complexes.

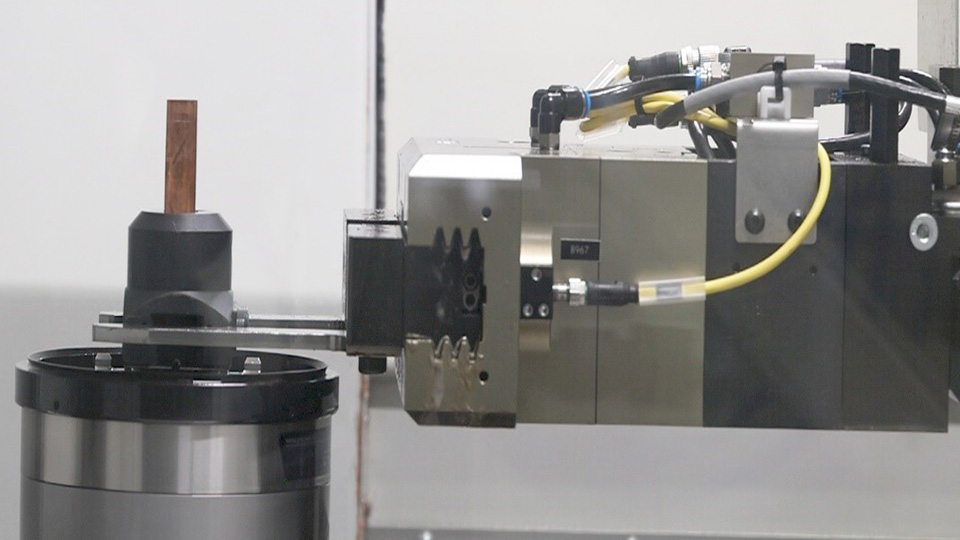

"Notre atelier de moulage a un niveau d'automatisation très élevé", explique Tim Helbock, développeur chez Alpla. "Nous exploitons notamment une ligne d'électroérosion entièrement automatisée qui comprend quatre machines d'électroérosion par enfonçage ainsi que des machines à mesurer tridimensionnelles de Zeiss et une machine à laver MAFAC sur un système d'automatisation Erowa. Un système d'automatisation Hermle abrite deux centres d'usinage universels Hermle C 42 U pour l'usinage d'aciers non trempés et une fraiseuse Röders RXP 950 DSH HSC pour le fraisage d'électrodes et de pièces dures."

Les deux lignes fonctionnent de manière entièrement automatique et Cimatron fournit les programmes et les données importantes pour la communication avec le système de gestion des travaux CERTA de la ligne Erowa et le système Soflex de la cellule de fraisage. Le système de gestion des outils Zoller TMS échange également ses données avec Cimatron en temps réel. Les excellentes interfaces du progiciel de CFAO garantissent une grande cohérence des données. En outre, Cimatron fournit des données à échanger avec le système ERP Plantool, ce qui permet une planification transparente et actualisée de la production dans le système de contrôle de la production. Le savoir-faire d'Alpla en matière de fabrication d'outils est entré dans l'entreprise il y a une dizaine d'années avec la reprise de l'entreprise externe de fabrication d'outils M S, également située à Hard et avec laquelle Alpla entretenait déjà un partenariat de longue date.

Le nouveau département, qui compte aujourd'hui 50 employés, a commencé avec les six employés de cet atelier d'outillage. Dès le début, l'objectif était d'utiliser de manière appropriée les possibilités numériques de l'industrie 4.0 partout où cela s'avérait judicieux. Cela nécessite des logiciels puissants comme colonne vertébrale de la production. Les responsables ont pris ici une décision très consciente en faveur de Cimatron.

L'entrée dans Cimatron s'est faite par le biais des fonctions de CAO, qui correspondaient exactement aux besoins du nouvel atelier interne d'outillage et de matriçage. Aujourd'hui, cependant, la partie FAO est au moins aussi importante - grâce au haut niveau d'expertise des spécialistes du post-traitement de Cimatron, les programmes sont très précis et la simulation de l'usinage correspond exactement à la réalité. Le progiciel est l'épine dorsale des données qui fournit à toutes les machines des informations valables et à jour.

Chez Alpla, le système joue sur ses points forts, en particulier dans le domaine des électrodes, des assemblages et du support. "Ce qui est toujours fascinant pour nous, c'est de voir à quel point les spécialistes du Cimatron connaissent les machines - ce sont de véritables monstres, dans le meilleur sens du terme", explique M. Helbock. "Ils testent les limites des machines et garantissent ainsi des processus efficaces, productifs, stables et sûrs.

Chez Alpla, les spécialistes de l'outillage érodent avec des électrodes en graphite et en cuivre. "Pour les géométries 3D, les électrodes en graphite sont le meilleur choix pour nous", explique M. Helbock. "Toutefois, pour les sections de moules avec des surfaces d'étanchéité, nous continuons à utiliser des électrodes en cuivre, ce qui permet d'obtenir des surfaces parfaitement étanches. Les électrodes en cuivre sont principalement créées sur la fraiseuse Röders RXP 950 DSH HSC.

Les tolérances se situent ici dans la plage inférieure des μm à un chiffre. Et pour s'assurer que les écarts par rapport à la dimension nominale n'affectent pas les opérations ultérieures, il serait très avantageux pour les outilleurs de mesurer les électrodes fraisées alors qu'elles sont encore serrées dans la ligne d'automatisation. Cela permettrait d'effectuer des corrections rapidement et avec précision.

"Cependant, nous ne disposons pas d'une machine à mesurer les coordonnées intégrée à notre ligne de fraisage", souligne M. Helbock. "Pour la mesure, nous devrions donc d'abord amener l'électrode à la machine de mesure dans la ligne d'électroérosion ou dans la salle de mesure, la mesurer sur place et la renvoyer ensuite à la ligne de fraisage pour toute correction nécessaire. Des étapes manuelles qui coûtent du temps et qui perturberaient gravement le processus par ailleurs hautement automatisé de notre production."

L'alternative s'est présentée sous la forme d'une nouvelle fraiseuse Röders RXP 950 DSH HSC intégrée à la cellule de fraisage : "Cette machine apporte le haut niveau de précision requis, ce qui permet une mesure complète de la qualité sur la machine", explique Helbock. "Le Cimatron génère les points de mesure nécessaires à partir des données géométriques de la pièce et les transmet à la machine Röders. Nous pouvons ainsi contrôler les dimensions des pièces immédiatement après l'usinage".

Cela se fait rapidement et toujours dans la même configuration. De plus, les écarts entre les résultats de mesure des Röders de haute précision et ceux des machines à mesurer tridimensionnelles sont minimes - ils constituent donc une variable valable pour l'évaluation des pièces.

Souvent, cependant, tout est déjà en place après le fraisage chez Alpla, et les corrections sont généralement inutiles. Mais la mesure augmente la fiabilité des processus ultérieurs. Contrairement à la mesure sur la machine Röders, les machines à mesurer tridimensionnelles de la salle de mesure sont actuellement encore programmées sur place - Helbock voit ici un potentiel certain dans une intégration dans Cimatron, car le logiciel offre un support complet pour les machines à mesurer utilisées chez Alpla.

La fiabilité et la stabilité élevées des processus chez Alpla sont systématiques. Les outilleurs simulent tous les programmes et les vérifient dans Cimatron pour s'assurer qu'ils sont exempts de collisions. Et ils ne manquent pas de repousser les limites de leurs programmes. "Il nous arrive régulièrement de désactiver le contrôle des collisions sur la machine pour gagner en marge de manœuvre - si la simulation de Cimatron nous indique que l'usinage est adapté, nous pouvons nous y fier à cent pour cent", explique M. Helbock. "Cela élargit nos possibilités d'usinage.

La majorité des pièces sont produites sans personnel, y compris toutes les électrodes. Après chaque opération d'usinage, les outils sont contrôlés à l'aide d'un laser Blum pour vérifier qu'ils ne sont pas usés ou cassés. "Au cours du processus, nous avons déterminé qu'en cas d'écarts de plus de 2 mm, nous suspendons la commande afin qu'un employé puisse vérifier la pièce", explique M. Helbock, en précisant la procédure mise en place avec les experts de Cimatron. "Dans le cas d'écarts plus importants, nous arrêtons complètement la machine par précaution afin d'éviter les usinages hors tolérances ou même des dommages à la ligne de production. Après tout, la cause pourrait être plus grave."

Cimatron a certainement encore un potentiel qui n'est pas encore utilisé chez Alpla. Grâce à un contact très étroit et actif avec les experts en logiciels de Cimatron, les moulistes s'ouvrent constamment de nouvelles possibilités, mais d'autre part, grâce à leurs vastes connaissances pratiques, ils aident également l'éditeur de logiciels à améliorer continuellement les fonctions du progiciel CFAO et à en élargir le champ d'application.

"C'est particulièrement important pour nous : Les experts en logiciels de Cimatron sont toujours à l'écoute de nos souhaits, de nos suggestions et de nos besoins", souligne M. Helbock. "Ils nous écoutent très attentivement et mettent rapidement en œuvre certaines de nos suggestions. Nous obtenons ainsi très rapidement des solutions réalistes à nos défis". Cimatron intègre rapidement ces changements dans la prochaine version du logiciel, de sorte que les innovations utiles sont rapidement disponibles pour tous les utilisateurs de Cimatron. "De cette manière, tous les utilisateurs peuvent en profiter", résume M. Helbock. "Grâce à cette stratégie, Cimatron reconnaît très rapidement les exigences actuelles de l'industrie et peut aider les utilisateurs à relever les nouveaux défis de la concurrence grâce à des solutions axées sur la pratique.

Cimatron génère les points de mesure nécessaires à partir des données géométriques de la pièce et les transmet à la machine Röders. Cela nous permet de contrôler les dimensions des pièces immédiatement après l'usinage.

Alpla est l'un des principaux acteurs du développement et de la production de solutions d'emballage en plastique innovantes. Les 22 100 employés répartis sur 177 sites dans le monde produisent des systèmes d'emballage innovants, des bouteilles, des bouchons et des pièces moulées par injection pour une grande variété d'industries. La tradition d'une entreprise familiale, les technologies de pointe du groupe ainsi que les connaissances et l'engagement des employés caractérisent l'entreprise et ses produits. La durabilité et l'utilisation prudente des ressources sont les fondements des activités de l'entreprise. Avec plus de 25 ans d'expérience dans le recyclage et ses propres usines de recyclage, Alpla contribue à garantir que les plastiques restent dans le cycle des matériaux.

Le logiciel CAO/FAO Cimatron permet de mesurer très précisément des dimensions spécifiques sur des machines CNC de précision correspondante. Différents cycles de mesure sont disponibles à cet effet. Chez Alpla, les outilleurs mesurent à la fois les électrodes et les pièces usinées sur une machine Röders RXP 950 DSH, qui offre la précision requise à la sortie de l'usine. Les résultats de mesure sur la pièce qui sont en dehors de la tolérance sont marqués en conséquence sur le rapport de mesure généré automatiquement. En outre, chaque outil est contrôlé après l'usinage pour vérifier qu'il n'est pas usé ou cassé. En fonction des résultats de mesure, différentes actions de suivi sont déclenchées afin de réduire au maximum les temps d'arrêt.

Le contact étroit entre les utilisateurs et les développeurs de logiciels est un grand avantage, en particulier avec un système de CFAO comme Cimatron - pour toutes les parties. Si les développeurs de logiciels sont à l'écoute de suggestions judicieuses et les traitent rapidement, les utilisateurs reçoivent rapidement des solutions pratiques à leurs problèmes. Et il n'y a rien de mieux pour un éditeur de logiciels que des utilisateurs engagés et expérimentés qui signalent les possibilités d'amélioration, de perfectionnement et d'ajout. Un partenariat à hauteur d'yeux qui profite à tous les utilisateurs du logiciel de CFAO.

ComplexaHPE utilise le logiciel CAO Cimatron pour concevoir des moules complexes pour l'industrie médicale, ce qui permet d'améliorer l'efficacité et la précision de la conception des outils d'une grande complexité nécessaires à la fabrication de divers composants médicaux.

Le programme MADE du lycée Stevenson, en collaboration avec Zero Tolerance et Cimatron, forme la prochaine génération de fabricants grâce à une expérience pratique et à des partenariats industriels afin de remédier à la pénurie de main-d'œuvre qualifiée.

Pour répondre à la demande croissante de ses clients, WeForm a investi dans une cellule de production entièrement automatisée intégrant le fraisage HSC à 5 axes et le logiciel CAD/CAM Cimatron pour une production efficace de pièces moulées sous pression en plastique et en zinc de haute qualité dans divers secteurs.

Everstampi, une entreprise familiale de Misinto avec plus de 40 ans d'expérience dans la conception de moules en plastique, se distingue par son innovation et l'importance qu'elle accorde au service à la clientèle, en utilisant les solutions CFAO de Cimatron pour optimiser le processus de production et garantir des moules complexes et de haute précision.

Classic Tool & Die, en s'appuyant sur le logiciel CAO/FAO avancé de Cimatron, a augmenté sa productivité de 75 % et réduit son empreinte carbone, tout en s'attaquant avec succès à des projets de conception d'outillages difficiles et en encourageant l'innovation avec les équipementiers automobiles.

Clips & Clamps Industries gère efficacement les conceptions de moules complexes et les exigences de production en grande quantité en s'appuyant sur le logiciel de CFAO Cimatron, qui rationalise les flux de travail, optimise les conceptions et permet de réaliser d'importantes économies grâce à l'optimisation des matériaux et à l'amélioration des capacités d'outillage.

Suivez-nous sur