Augmentation de la productivité du moulage par injection pour un conduit automobile qui nécessitait un long cycle d'outillage pour éviter les déformations.

Large temperature variations in an injection-molding cooling cycle can dramatically increase the risk of parts warping. When tests of a conventionally-designed and manufactured injection-molded automotive duct yielded temperature fluctuations of 132˚C throughout the process, B&J Specialty, Inc. recommended conformally-cooled mold inserts to its client for more even cooling.

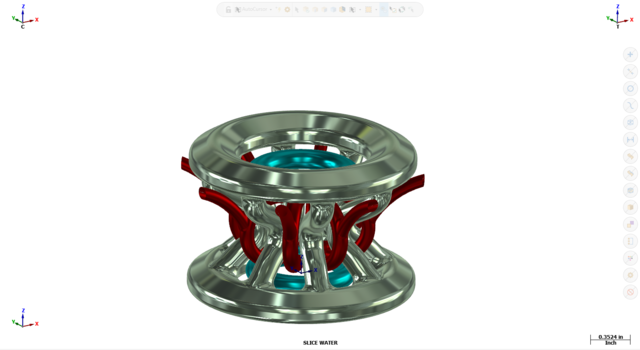

Pour ce faire, les ingénieurs de B&J Specialty se sont appuyés sur le logiciel de CFAO Cimatron pour concevoir les moules et conformer les canaux de refroidissement internes parallèlement à la surface de la pièce. Pour produire avec précision ces canaux de refroidissement internes complexes, ils ont eu recours à la fabrication additive métallique (AM) sur une imprimante ProX DMP 300 pour la production.

Le nouvel insert de moule à refroidissement conforme a permis de réduire les variations de température tout au long du refroidissement à 18˚C et de ramener le temps de cycle sur le moule d'une minute à 40 secondes, soit une amélioration globale de la productivité de 30 %.

Les moules à refroidissement conforme tirent parti de la technologie moderne pour résoudre un problème ancien. De nombreuses pièces moulées par injection présentent des surfaces courbes, mais les forets utilisés pour créer les canaux de refroidissement ne produisent que des lignes droites. Dans la plupart des cas, cela signifie qu'il est impossible de faire correspondre les lignes de refroidissement à la géométrie de la pièce. Les lignes de refroidissement droites produites de manière conventionnelle doivent dépasser les caractéristiques les plus extérieures de la pièce pour éviter d'interférer avec la cavité, ce qui signifie que les caractéristiques plus proches du centre de la pièce sont généralement éloignées de la ligne de refroidissement la plus proche. Il en résulte souvent des variations de température importantes dans le volume de la pièce au début du processus de refroidissement.

Le conduit automobile que B&J Specialty a redessiné pour un refroidissement plus efficace présente de multiples surfaces irrégulières et incurvées. Dans la conception originale du moule, B&J a percé des lignes de refroidissement droites à travers un moyeu et un bloc de stator qui ont été utilisés pour ajuster la géométrie du moule afin de tenir compte du gauchissement. Comme c'est souvent le cas avec les formes irrégulières, plusieurs caractéristiques clés du conduit ont été éloignées des lignes de refroidissement en raison de la limitation des canaux droits. Les variations de température qui en résultent génèrent diverses contraintes résiduelles qui tendent à déformer la pièce lors de son refroidissement. Dans le passé, ce problème était résolu en prolongeant le cycle de refroidissement pour s'assurer que la pièce était complètement solidifiée avant de la démouler et d'ajuster les inserts pour tenir compte de tout gauchissement résiduel. Le problème de cette approche était que l'allongement du cycle de refroidissement réduisait la productivité et augmentait le coût de fabrication de la pièce.

Selon Jarod Rauch, responsable des technologies de l'information et de l'impression 3D chez B&J Specialty, le conduit automobile semblait être un bon candidat pour une conception modifiée du refroidissement conforme, qui permettrait d'améliorer la qualité finale des pièces, de réduire les rebuts et de raccourcir le cycle de refroidissement. B&J Specialty a proposé cette solution à son client, un équipementier automobile, qui a accepté de tester la nouvelle méthodologie. Munis du fichier CAO de la géométrie originale, les ingénieurs de B&J se sont mis au travail en utilisant le logiciel de conception de moules Cimatron. "Cimatron est en quelque sorte un logiciel tout-en-un qui nous permet de disposer d'une fonctionnalité CAO complète pour la conception et qui nous donne la possibilité de passer directement à la préparation de la construction à partir du même progiciel.

M. Rauch explique que B&J Specialty a découvert Cimatron alors qu'il recherchait des imprimantes 3D pour métal destinées à des applications de refroidissement conforme. "Nous avons vu que Cimatron fournissait une solution complète de bout en bout, comprenant un logiciel de conception de moules, un logiciel de préparation de la fabrication et des imprimantes 3D, ce qui m'a enthousiasmé pour cette solution", déclare M. Rauch. "Cimatron ne se concentre pas seulement sur la machine, mais aussi sur la façon dont les ingénieurs conçoivent pour la fabrication additive.

En travaillant avec Cimatron, les ingénieurs de B&J ont supprimé les lignes de refroidissement droites d'origine et les ont remplacées par des lignes conformes qui maintenaient une distance constante par rapport à la surface de la pièce. La production du moule final par impression 3D de métal a permis aux ingénieurs de concevoir des canaux complexes avec des sections transversales et des surfaces d'interface améliorées. Ces caractéristiques permettent d'assurer un écoulement turbulent, ce qui augmente encore la quantité de chaleur transférée du moule au liquide de refroidissement et contribue à un refroidissement efficace. La possibilité de refroidir plus efficacement les pièces moulées contribue également à garantir la qualité des pièces en réduisant l'apparition de défauts tels que le gauchissement et les marques d'enfoncement. Un chemin direct vers des pièces de meilleure qualité permet d'économiser du temps et de l'argent à la fois pour le constructeur d'outils et pour l'opérateur du moule en limitant le nombre de corrections, d'essais et d'échantillonnages nécessaires pour obtenir les résultats souhaités.

Les ingénieurs de B&J ont ensuite exporté le fichier de moule de Cimatron vers le logiciel de simulation de moulage par injection Moldex3D pour une simulation intégrée du refroidissement. "L'intégration entre Cimatron et Moldex3D facilite la simulation du cycle complet de moulage par injection, la cartographie des températures à travers le moule et la pièce pour identifier les points chauds et froids, et la simulation de l'effet des différents temps de refroidissement", explique M. Rauch. La simulation permet également de mettre en évidence les domaines dans lesquels une nouvelle conception peut améliorer la stratégie globale de refroidissement avant d'investir dans une pièce physique. Des simulations comparatives entre la conception originale du moule et la nouvelle conception avec des lignes de refroidissement conformes ont montré une amélioration spectaculaire de la distribution de la température pour la nouvelle pièce, réduisant la variation de la température de 86 %.

Les ingénieurs de B&J ont ensuite utilisé le logiciel 3DXpert metal AM pour préparer les conceptions d'insert de moule pour la production. Ils ont importé les données de la pièce, optimisé la géométrie, calculé le chemin de balayage, organisé la plate-forme de construction et envoyé le travail à leur imprimante 3D métal ProX DMP 300 directement à partir du logiciel 3DXpert.

Le ProX DMP 300 dirige un laser de haute précision pour construire sélectivement des particules de poudre métallique en fines couches horizontales, l'une après l'autre, à l'aide du matériau LaserForm. Pour ce moule de conduit automobile, B&J Specialty a utilisé un matériau en acier maraging. "Le ProX DMP 300 est idéal pour produire des lignes de refroidissement conformes en raison de son extraordinaire précision", explique M. Rauch. "Nous pouvons maintenir des tolérances de trois ou quatre millièmes de pouce. La technologie brevetée d'impression directe sur métal (DMP) de Cimatron permet à des particules de matériau plus petites de générer les détails les plus fins et les épaisseurs de paroi les plus minces. Une qualité de finition de surface allant jusqu'à 5 Ra μm (200 Ra micro-pouces) est réalisable et nécessite moins de post-traitement.

Après l'impression 3D, B&J Specialty a scanné les inserts dans le logiciel d'inspection et de métrologie Geomagic Control X à l'aide d'un scanner 3D à ligne laser bleue et a superposé le maillage à la géométrie telle qu'elle a été conçue pour valider les inserts de moule imprimés en 3D en métal. Les inserts ont été expédiés à l'équipementier automobile qui les a installés sur sa machine de moulage. "Les tests de référence ont démontré que le refroidissement plus homogène fourni par les lignes conformes a permis de réduire le temps de cycle et d'augmenter la productivité de 30 %", a déclaré M. Rauch. "Nous nous attendons également à ce que la durée de vie du moule soit nettement plus longue, car les réductions de temps de cycle apportées par le refroidissement conforme permettent de réduire la pression d'injection, ce qui réduit l'usure du plan de joint et des détails complexes du moule.

Pour répondre à la demande croissante de ses clients, WeForm a investi dans une cellule de production entièrement automatisée intégrant le fraisage HSC à 5 axes et le logiciel CAD/CAM Cimatron pour une production efficace de pièces moulées sous pression en plastique et en zinc de haute qualité dans divers secteurs.

Everstampi, une entreprise familiale de Misinto avec plus de 40 ans d'expérience dans la conception de moules en plastique, se distingue par son innovation et l'importance qu'elle accorde au service à la clientèle, en utilisant les solutions CFAO de Cimatron pour optimiser le processus de production et garantir des moules complexes et de haute précision.

Classic Tool & Die, en s'appuyant sur le logiciel CAO/FAO avancé de Cimatron, a augmenté sa productivité de 75 % et réduit son empreinte carbone, tout en s'attaquant avec succès à des projets de conception d'outillages difficiles et en encourageant l'innovation avec les équipementiers automobiles.

Clips & Clamps Industries gère efficacement les conceptions de moules complexes et les exigences de production en grande quantité en s'appuyant sur le logiciel de CFAO Cimatron, qui rationalise les flux de travail, optimise les conceptions et permet de réaliser d'importantes économies grâce à l'optimisation des matériaux et à l'amélioration des capacités d'outillage.

2elle-engineering utilise un logiciel de CAO flexible pour répondre rapidement aux exigences des clients et maintenir une qualité supérieure dans la production de ses roues forgées de premier ordre.

BNL Bearings utilise le logiciel CADCAM de Cimatron pour concevoir et fabriquer des roulements en plastique qui offrent des avantages tels que la résistance à la corrosion, la résistance chimique, l'absence de besoin de lubrification, l'efficacité énergétique et la réduction des coûts.